Un forno a scatola ad alta temperatura da laboratorio è essenziale per la sintesi delle polveri ceramiche KNN perché fornisce l'ambiente termico rigorosamente controllato necessario per la calcinazione. Questa apparecchiatura fornisce il calore sostenuto necessario per guidare le reazioni chimiche allo stato solido, garantendo che le materie prime vengano completamente convertite nella fase cristallina desiderata.

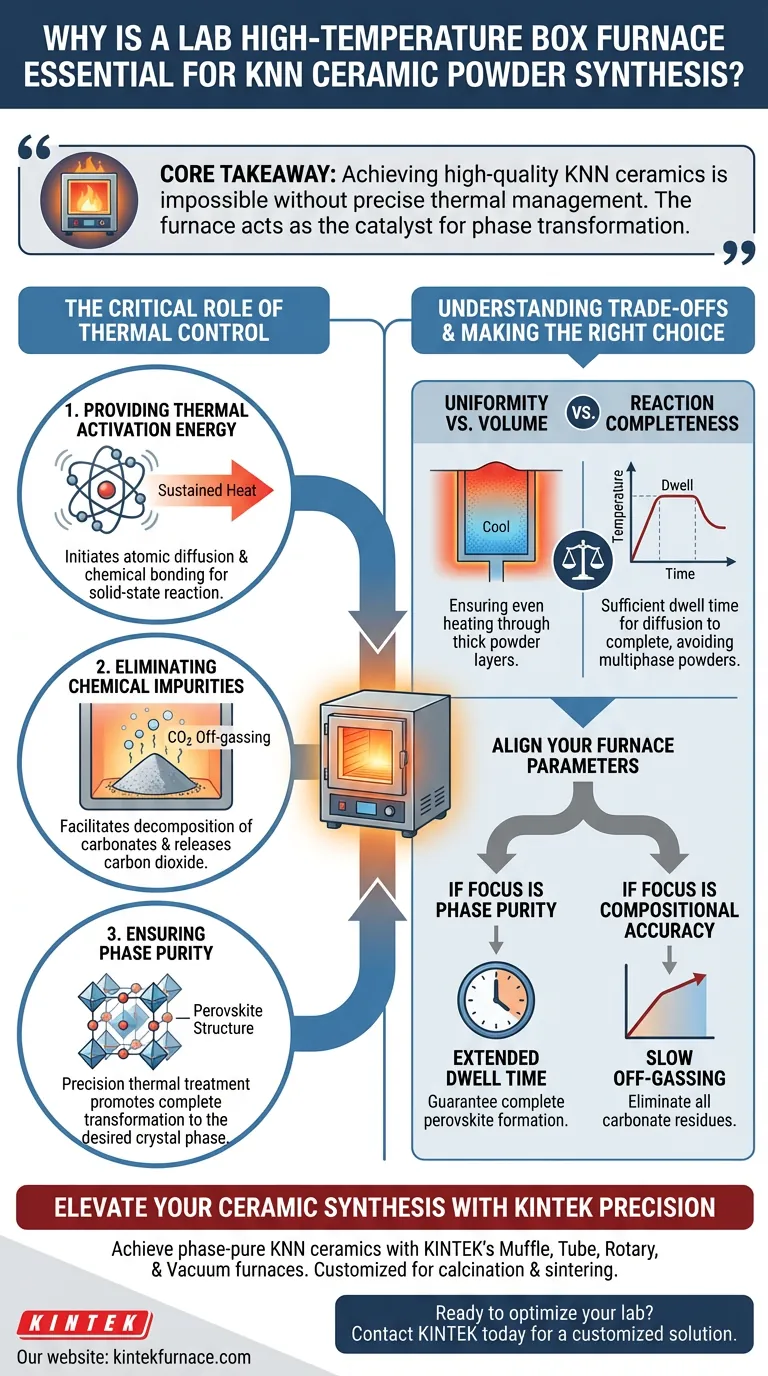

Concetto chiave Ottenere ceramiche (K, Na)NbO3 (KNN) di alta qualità è impossibile senza una gestione termica precisa. Il forno a scatola ad alta temperatura agisce come catalizzatore per la trasformazione di fase, garantendo che i carbonati e gli ossidi grezzi si evolvano in una struttura perovskitica pura e completa attraverso la rimozione efficiente dei sottoprodotti.

Il ruolo critico del controllo termico

La sintesi delle polveri ceramiche KNN si basa su un processo chiamato reazione allo stato solido. Non si tratta semplicemente di mescolare polveri; è una trasformazione chimica che richiede una significativa energia termica per avvenire.

Fornire energia di attivazione termica

Le materie prime in forma di polvere sono chimicamente stabili a temperatura ambiente. Per avviare una reazione, richiedono una specifica quantità di energia di attivazione termica.

Il forno a scatola ad alta temperatura fornisce questa energia mantenendo temperature precise per periodi prolungati. Questo calore consente agli atomi all'interno delle particelle solide di diffondersi e reagire tra loro, formando nuovi legami chimici essenziali per il composto KNN.

Eliminare le impurità chimiche

Una funzione principale del processo di calcinazione nel forno a scatola è l'eliminazione dei carbonati.

Le materie prime includono spesso composti carbonati. Quando il forno riscalda questi materiali, subiscono decomposizione termica. L'ambiente del forno facilita il rilascio di gas anidride carbonica ($CO_2$). Se questo passaggio non viene completato in modo approfondito, il carbonio residuo può contaminare la ceramica finale, degradandone le proprietà elettriche.

Garantire la purezza di fase

L'obiettivo finale dell'utilizzo del forno a scatola è ottenere una specifica struttura cristallina nota come struttura perovskitica.

Il trattamento termico promuove la trasformazione della miscela di polveri nella fase cristallina (K, Na)NbO3. La precisione del forno determina la purezza di fase di questo precursore. Una temperatura stabile e uniforme garantisce che l'intero lotto di polvere venga convertito nella fase desiderata senza trattenere materie prime non reagite o formare fasi secondarie indesiderate.

Comprendere i compromessi

Sebbene il forno a scatola ad alta temperatura sia lo strumento standard per questo processo, comprendere i suoi limiti operativi è fondamentale per il successo.

Uniformità vs. Volume

Una sfida comune nella sintesi allo stato solido è garantire l'uniformità termica. Mentre il forno genera calore elevato, il letto di polvere stesso deve essere riscaldato uniformemente. Se lo strato di polvere è troppo spesso o il forno presenta punti freddi, la decomposizione dei carbonati può essere incompleta al centro del campione.

Completezza della reazione

Il processo si basa sull'interdipendenza tempo-temperatura. Impostare la temperatura corretta non è sufficiente; il materiale deve rimanere a quella temperatura abbastanza a lungo affinché i processi di diffusione si completino. Ridurre il tempo di permanenza in un forno a scatola può portare a una polvere multifase che manca dell'integrità strutturale necessaria per la successiva sinterizzazione.

Fare la scelta giusta per il tuo obiettivo

Quando configuri il tuo processo di trattamento termico per le polveri KNN, allinea i parametri del tuo forno con le tue metriche di qualità specifiche.

- Se il tuo obiettivo principale è la purezza di fase: Assicurati che il tuo processo consenta un tempo di permanenza prolungato alla temperatura di calcinazione per garantire la completa formazione della struttura perovskitica.

- Se il tuo obiettivo principale è l'accuratezza compositiva: Dai priorità a un profilo di riscaldamento che consenta uno sfiato lento e completo dell'anidride carbonica per eliminare tutti i residui di carbonati prima che si formi la fase finale.

Un controllo termico preciso fa la differenza tra una miscela di ossidi grezzi e una ceramica piezoelettrica funzionale e ad alte prestazioni.

Tabella riassuntiva:

| Obiettivo del processo | Ruolo del forno | Beneficio chiave |

|---|---|---|

| Attivazione termica | Fornisce calore elevato e sostenuto | Inizia la diffusione atomica e il legame chimico |

| Decomposizione | Facilita lo sfiato di CO2 | Rimuove carbonati e impurità chimiche |

| Formazione di fase | Controllo preciso della temperatura | Garantisce la completa struttura cristallina perovskitica |

| Uniformità | Ambiente di riscaldamento controllato | Previene materie prime non reagite e punti freddi |

Migliora la tua sintesi ceramica con la precisione KINTEK

Ottenere ceramiche KNN pure di fase richiede una stabilità termica senza compromessi che solo apparecchiature ingegnerizzate da esperti possono fornire. KINTEK potenzia ricercatori e produttori con forni a muffola, a tubo, rotativi e sottovuoto ad alte prestazioni progettati per i rigori della sintesi allo stato solido.

Supportati da ricerca e sviluppo leader del settore, i nostri sistemi di laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare i tuoi specifici requisiti di calcinazione e sinterizzazione. Non lasciare che l'incoerenza termica comprometta le proprietà piezoelettriche del tuo materiale.

Pronto a ottimizzare le prestazioni del tuo laboratorio? Contatta KINTEK oggi stesso per una soluzione di forno personalizzata.

Guida Visiva

Riferimenti

- Mingxiang Zhang, Fei Wang. Indium Doped Gan Porous Micro‐Rods Enhanced CO<sub>2</sub> Reduction Driving By Solar Light. DOI: 10.1002/admi.202301035

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Perché un ambiente controllato è importante in un forno a muffola? Garantire risultati precisi e privi di contaminazione

- Quali sono le funzioni principali delle fornaci a muffola nei test sull'acciaio? Simulazione del Raffreddamento e dell'Evoluzione della Microstruttura

- Quale ruolo svolge la ricottura in un forno a muffola nella preparazione della fotocatodo? Garantire stabilità e affidabilità a lungo termine

- Perché la spaziatura dei tubi riscaldanti è fondamentale nella progettazione di forni a muffola? Padroneggia l'uniformità termica per una lavorazione superiore

- Come la calcinazione ad alta temperatura in un forno a muffola trasforma i precipitati? Approfondimenti degli esperti sulla sintesi degli ossidi

- Qual è la funzione principale di un forno a muffola durante la pirolisi della corteccia di Licuri? Ingegnerizzazione della porosità e resa di carbonio

- Quali sono le applicazioni dei forni a resistenza a scatola nella ricerca e sviluppo dei materiali? Sblocca la precisione nella sintesi dei materiali

- Quali condizioni di processo fornisce un forno a muffola per l'ingegneria inversa dei aerogel? Sblocca la riattivazione dei materiali