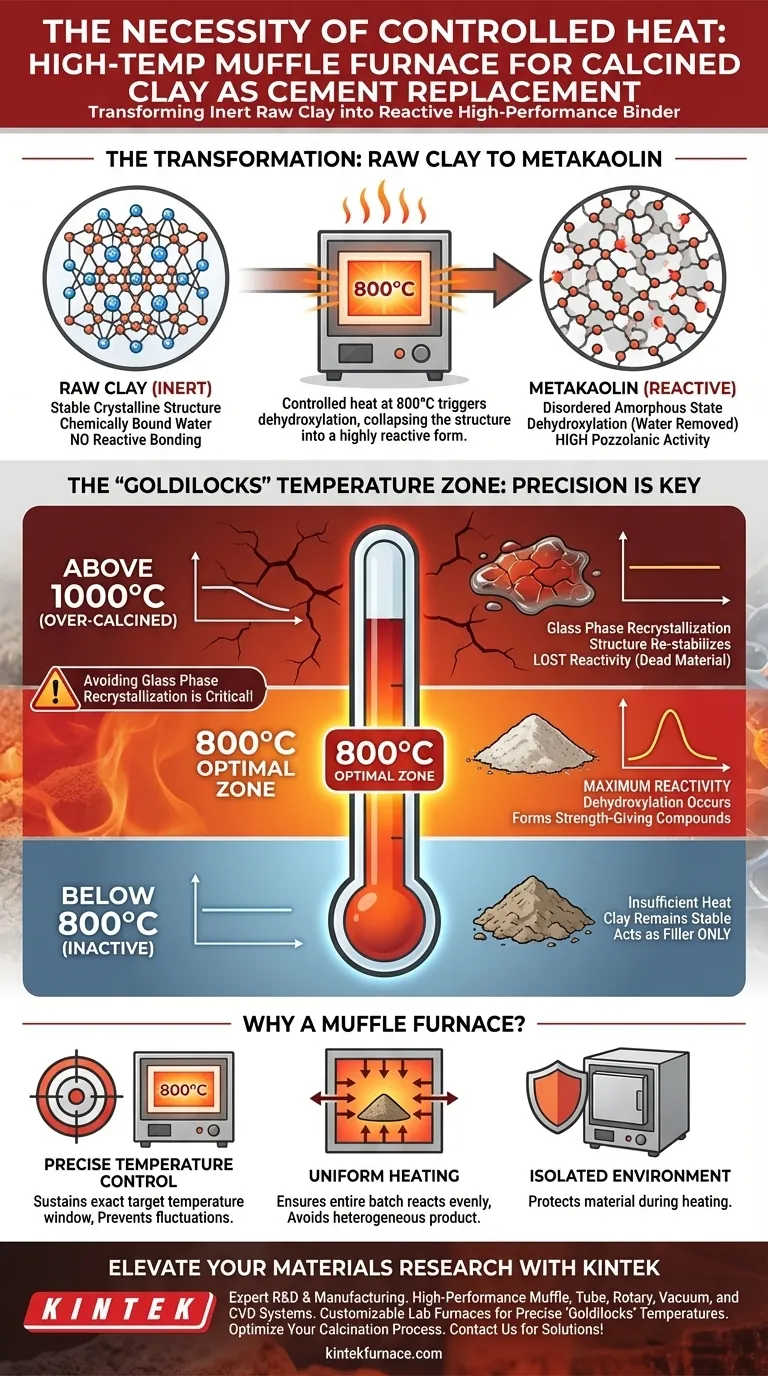

Il trattamento termico controllato è il meccanismo distintivo che trasforma l'argilla grezza inerte in un sostituto del cemento reattivo e ad alte prestazioni. È necessario un forno a muffola ad alta temperatura per mantenere un ambiente preciso, tipicamente intorno agli 800 gradi Celsius, che innesca la deidrossilazione nel reticolo argilloso per produrre metacaolino ad alta attività pozzolanica.

L'intuizione fondamentale L'argilla naturale è strutturalmente stabile e inerte; per diventare un valido sostituto del cemento, deve essere destabilizzata termicamente. Il forno a muffola fornisce l'esatta energia termica richiesta per rimuovere l'acqua dalla struttura minerale senza surriscaldarla, garantendo che il materiale rimanga reattivo anziché trasformarsi in vetro inerte.

La fisica dell'attivazione

Trasformare la struttura attraverso il calore

L'argilla naturale grezza non si lega naturalmente con i componenti del calcestruzzo. Per renderla utile, è necessario alterarne la struttura chimica attraverso un processo chiamato calcinazione.

Un forno a muffola ad alta temperatura consente di portare l'argilla a circa 800 gradi Celsius. Questo specifico ambiente termico è fondamentale per convertire l'argilla di base in metacaolino.

Il meccanismo della deidrossilazione

L'obiettivo principale di questo trattamento termico è la deidrossilazione.

Ciò comporta la rimozione dei gruppi idrossilici (acqua chimicamente legata) dal reticolo minerale argilloso. Quando questi gruppi vengono espulsi dal calore, la struttura cristallina collassa in uno stato disordinato e amorfo. Questo stato disordinato è altamente reattivo, o "pozzolanico".

Garantire l'attività pozzolanica

L'attività pozzolanica è la misura di quanto bene l'argilla reagirà con l'idrossido di calcio nel cemento per formare composti che conferiscono resistenza.

Senza l'applicazione precisa di calore fornita dal forno, l'argilla mantiene la sua struttura originale e stabile. Di conseguenza, agirebbe semplicemente come un riempitivo piuttosto che come un agente legante attivo.

L'importanza critica della precisione

La zona di temperatura "a misura d'oro"

Ottenere un'elevata reattività non significa semplicemente scaldare il materiale; si tratta di raggiungere una finestra di temperatura specifica.

Il forno a muffola fornisce il controllo necessario per mantenere la temperatura target (ad esempio, 800°C). Questa coerenza garantisce che la reazione penetri uniformemente nell'intero lotto.

Evitare la ricristallizzazione della fase vetrosa

Esiste un limite superiore distinto al trattamento termico benefico.

Se la temperatura aumenta troppo o fluttua verso l'alto, i minerali argillosi possono subire la ricristallizzazione della fase vetrosa. Questo fenomeno riorganizza la struttura in una forma stabile e non reattiva.

Una volta che si verifica la ricristallizzazione, il materiale perde la sua capacità di reagire con il cemento. Il forno a muffola lo impedisce limitando la temperatura, garantendo che la deidrossilazione avvenga senza superare la soglia della ricristallizzazione.

Comprendere i compromessi

Il rischio di sovra-calcinazione

Mentre un calore insufficiente lascia l'argilla inattiva, un calore eccessivo ne distrugge il potenziale.

Spingere le temperature oltre l'intervallo ottimale di 800°C (avvicinandosi a 1000°C o più, come potrebbe essere utilizzato per altri compositi ceramici) può portare alla formazione di fasi stabili che sono effettivamente "morte" in un contesto cementizio. È necessario evitare la tentazione di surriscaldare nel tentativo di accelerare il processo.

Limitazioni dell'attrezzatura

I forni standard spesso mancano dell'isolamento e della potenza degli elementi riscaldanti per mantenere uniformemente 800°C.

L'utilizzo di attrezzature incapaci di mantenere questa temperatura di "ammollo" si traduce in un prodotto eterogeneo: parti dell'argilla possono essere bruciate (inerte) mentre altre rimangono grezze (inattive).

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia dell'argilla calcinata nel tuo mix di cemento, considera questi fattori:

- Se il tuo obiettivo principale è lo sviluppo della resistenza: Dai priorità alla rigorosa aderenza alla temperatura a 800°C per massimizzare la formazione di metacaolino reattivo.

- Se il tuo obiettivo principale è la coerenza: Assicurati che il tuo forno a muffola sia calibrato per prevenire superamenti di temperatura che causano ricristallizzazione.

La precisione nel trattamento termico è l'unica variabile che separa un legante ad alte prestazioni da un mucchio di terra inerte.

Tabella riassuntiva:

| Fase | Intervallo di temperatura | Effetto strutturale | Proprietà del materiale risultante |

|---|---|---|---|

| Stato grezzo | Ambiente | Reticolo cristallino stabile | Riempitivo inerte; nessun legame reattivo |

| Calcinazione | ~800°C | Deidrossilazione (stato disordinato) | Elevata attività pozzolanica; metacaolino reattivo |

| Surriscaldamento | >1000°C | Ricristallizzazione della fase vetrosa | Chimicamente stabile; reattività persa |

| Riscaldamento improprio | Fluttuante | Lotto eterogeneo | Resistenza e qualità incoerenti |

Eleva la tua ricerca sui materiali con KINTEK

La precisione è la differenza tra un legante reattivo e uno scarto inerte. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni progettati per soddisfare le rigorose esigenze della produzione di argilla calcinata e della ricerca cementizia. I nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per garantire che i tuoi materiali raggiungano ogni volta la precisa temperatura "a misura d'oro".

Pronto a ottimizzare il tuo processo di calcinazione? Contatta oggi i nostri esperti tecnici per trovare la soluzione di forno perfetta per le tue esigenze di laboratorio uniche!

Guida Visiva

Riferimenti

- Marko Ćećez, Marijana Serdar. Autogenous shrinkage of cementitious composites incorporating red mud. DOI: 10.1515/rams-2025-0136

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché i moderni forni a muffola sono considerati efficienti dal punto di vista energetico? Scopri le innovazioni chiave per costi inferiori

- Qual è la funzione di una muffola nella sintesi di ZnNPs? Ottenere ossido di zinco puro e cristallino

- Qual è il significato del trattamento termico in forno a muffola nella preparazione di Si@Sn@C? Sblocca la stabilità strutturale

- Quali sono alcuni processi specifici che i moderni forni a muffola possono eseguire? Sblocca la precisione nelle applicazioni ad alta temperatura

- Quali sono gli usi industriali di un forno a muffola? Aumentare la precisione e la purezza nelle applicazioni ad alta temperatura

- Come si confrontano i costi delle fornaci a muffola industriali e degli essiccatoi? Comprendi il divario di prezzo e scegli saggiamente

- Quali sono le specifiche standard per i forni a muffola? Componenti chiave per precisione ed efficienza

- Che cos'è una fornace a muffola e quali sono le sue caratteristiche principali? Scopri le soluzioni di riscaldamento ad alta purezza