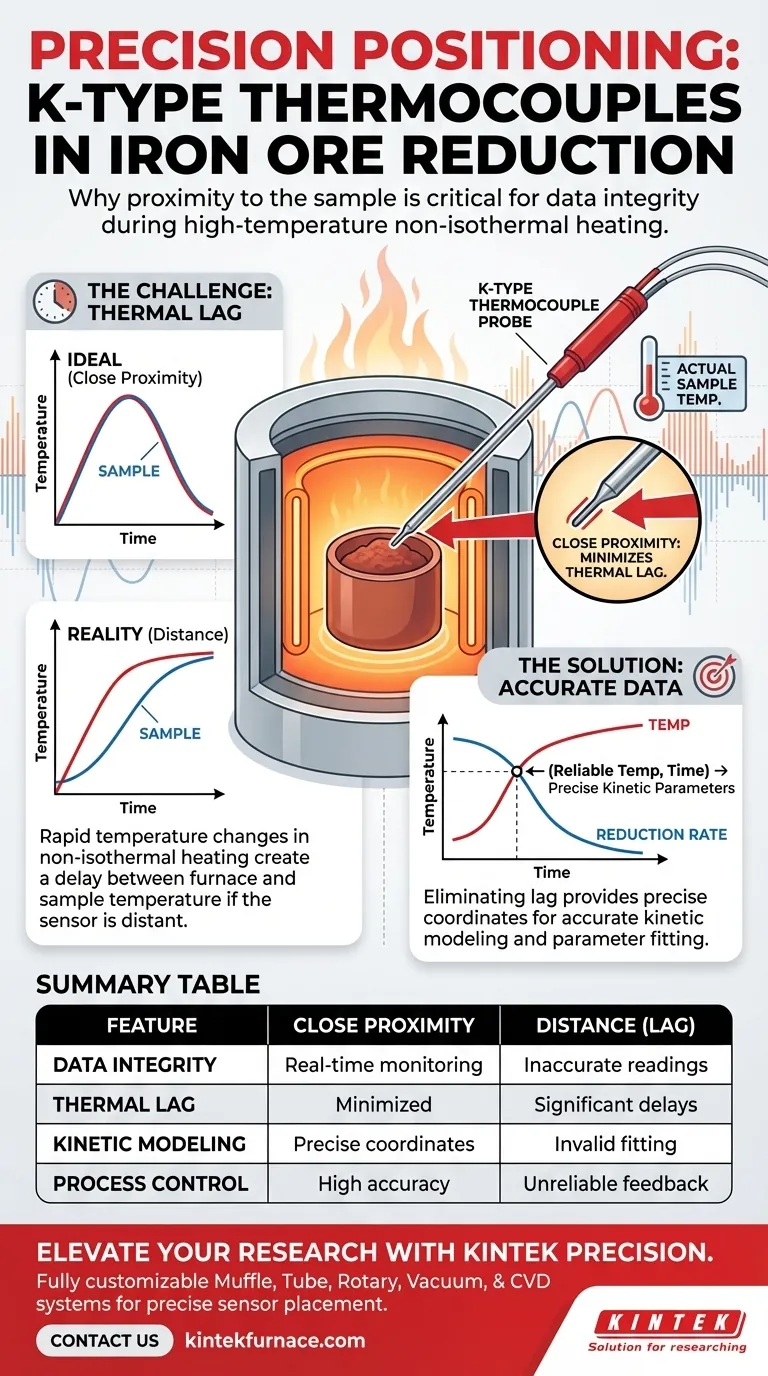

Il posizionamento preciso del sensore è obbligatorio per l'integrità dei dati negli esperimenti di riduzione del minerale di ferro. Posizionare la termocoppia di tipo K in immediata prossimità del campione consente il monitoraggio in tempo reale della temperatura di riduzione effettiva. Questo posizionamento ravvicinato è la principale difesa contro il ritardo termico, garantendo che i dati registrati riflettano accuratamente l'energia termica che il campione sta assorbendo.

Nel riscaldamento non isotermo ad alta frequenza, la distanza introduce ritardo. Ridurre al minimo lo spazio tra il sensore e il campione elimina il ritardo termico, fornendo le coordinate di temperatura precise necessarie per calcolare accuratamente i parametri cinetici di riduzione.

La sfida del riscaldamento non isotermo

Gestire i rapidi cambiamenti di temperatura

Gli esperimenti di riduzione del minerale di ferro utilizzano spesso riscaldamento non isotermo ad alta frequenza. A differenza del riscaldamento a regime stazionario, questo metodo prevede rapidi cambiamenti di temperatura nel tempo.

Poiché l'ambiente termico è dinamico, la temperatura dell'atmosfera del forno può differire in modo significativo dalla temperatura del campione stesso in qualsiasi secondo.

Eliminare il ritardo termico

Se la termocoppia è posizionata anche a una piccola distanza dal campione, si verifica un fenomeno noto come ritardo termico.

Ciò si traduce in un ritardo tra il momento in cui il campione raggiunge una determinata temperatura e il momento in cui il sensore la registra. Posizionando la termocoppia estremamente vicino al campione, si minimizza questo ritardo temporale e si cattura il vero profilo termico.

L'impatto sulla modellazione cinetica

Garantire coordinate di temperatura affidabili

Per l'analisi scientifica, è necessaria una coordinata di temperatura affidabile da correlare con la velocità di riduzione.

Se i dati di temperatura sono distorti dal ritardo, i punti dati saranno spostati sull'asse temporale. Ciò rende impossibile determinare esattamente quale temperatura abbia innescato una specifica modifica chimica nel minerale.

Calibrazione accurata dei parametri

L'obiettivo finale di questi esperimenti è spesso quello di calibrare i parametri cinetici di riduzione.

Questi modelli matematici si basano su input precisi. Se l'input di temperatura è difettoso a causa di un posizionamento errato del sensore, i parametri cinetici calcolati saranno errati, rendendo il modello non valido per prevedere il comportamento del mondo reale.

Comprendere i compromessi

Prossimità vs. Interferenza

Sebbene la vicinanza sia fondamentale per l'accuratezza, introduce sfide fisiche.

È necessario assicurarsi che la termocoppia sia abbastanza vicina da leggere il calore del campione, ma posizionata in modo da non interferire meccanicamente con l'espansione o la contrazione del campione durante la riduzione.

Limitazioni del sensore

Le termocoppie di tipo K sono robuste, ma misurano dati specifici per punto.

In campioni estremamente grandi, un singolo punto di misurazione vicino alla superficie potrebbe non rappresentare perfettamente la temperatura interna del nucleo. Tuttavia, ai fini della calibrazione cinetica in esperimenti controllati, la prossimità della superficie rimane lo standard per minimizzare gli errori ambientali esterni.

Garantire l'integrità sperimentale

Per ottenere dati significativi dal processo di riduzione del minerale di ferro, un setup preciso è importante quanto il metodo di riscaldamento stesso.

- Se il tuo obiettivo principale è la modellazione cinetica: Dai priorità alla minimizzazione dello spazio tra sensore e campione per garantire che la tua calibrazione matematica dei parametri si basi su dati privi di ritardo.

- Se il tuo obiettivo principale è il controllo del processo: Assicurati che la termocoppia sia fissata saldamente in modo che le vibrazioni ad alta frequenza non alterino la distanza durante l'esperimento.

Un posizionamento accurato trasforma i tuoi dati da una stima approssimativa a uno standard scientifico affidabile.

Tabella riassuntiva:

| Caratteristica | Impatto della vicinanza ravvicinata | Conseguenza della distanza (ritardo) |

|---|---|---|

| Integrità dei dati | Monitoraggio in tempo reale della temperatura del campione | Letture inaccurate solo del forno |

| Ritardo termico | Minimizzato; corrisponde alla velocità di riscaldamento | Alto; introduce ritardi temporali significativi |

| Modellazione cinetica | Coordinate precise di temperatura-tempo | Punti dati distorti; calibrazione dei parametri non valida |

| Controllo del processo | Accuratezza del riscaldamento ad alta frequenza | Loop di feedback inaffidabile per cambiamenti rapidi |

Eleva la tua ricerca sui materiali con la precisione KINTEK

Non lasciare che il ritardo termico comprometta la tua modellazione cinetica. In KINTEK, comprendiamo che l'integrità sperimentale inizia con le attrezzature giuste e un controllo preciso. Supportati da R&D e produzione esperti, offriamo sistemi ad alte prestazioni Muffola, Tubo, Rotativo, Sottovuoto e CVD, tutti completamente personalizzabili per accogliere un posizionamento preciso del sensore e le tue esigenze uniche di riduzione del minerale di ferro.

Pronto a ottimizzare i tuoi processi ad alta temperatura? Contattaci oggi per scoprire come i nostri forni da laboratorio personalizzabili possono fornire l'accuratezza che la tua ricerca richiede.

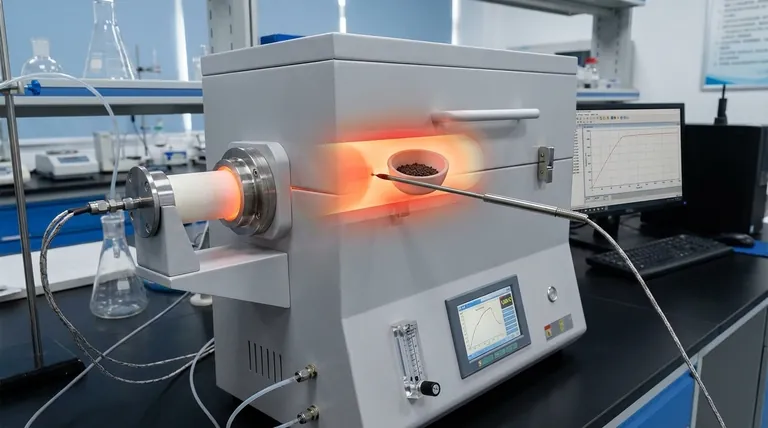

Guida Visiva

Riferimenti

- Yuzhao Wang, Samuli Urpelainen. In Situ SXRD Study of Phase Transformations and Reduction Kinetics in Iron Ore During Hydrogen-Based High-Temperature Reduction. DOI: 10.1007/s11663-025-03725-2

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Come sono progettati gli elementi riscaldanti per diversi apparecchi? Ottimizza le tue soluzioni di riscaldamento con una progettazione esperta

- Quali sono le applicazioni comuni degli elementi riscaldanti in carburo di silicio di tipo DM? Soluzioni versatili per processi ad alta temperatura

- Qual è il ruolo degli elementi riscaldanti ad alta temperatura nei moderni processi di produzione? Sbloccare precisione e qualità nella produzione di materiali

- Perché viene utilizzata una sonda termocoppia ad alta precisione durante la calibrazione della temperatura dei sensori in fibra ottica? Guida

- Quali sono i principali vantaggi degli elementi riscaldanti in carburo di silicio? Efficienza ad alta temperatura e durata raggiunte

- Qual è la funzione delle rondelle ceramiche nella sintesi SWCNT-BNNT? Migliora la tua precisione nei nanomateriali

- Perché il controllo preciso delle differenze di fase della corrente di ingresso degli elettrodi è fondamentale? Garantire l'uniformità termica oggi

- Quali misure di sicurezza sono incorporate negli elementi riscaldanti? Garantisci una protezione affidabile per le tue applicazioni