In sostanza, determinare il fabbisogno di potenza per un riscaldatore implica il calcolo dell'energia totale necessaria per svolgere un compito e quindi dividere tale energia per il tempo desiderato per completarlo. Questo calcolo deve tenere conto dell'energia iniziale per riscaldare la sostanza, di qualsiasi energia richiesta per i cambiamenti di fase (come la fusione o l'ebollizione) e dell'energia continua necessaria per compensare il calore disperso nell'ambiente.

L'intuizione cruciale è che la scelta di un riscaldatore non riguarda solo il raggiungimento di una temperatura target. Si tratta di progettare un sistema energetico in grado di superare l'inerzia iniziale (avvio) e quindi bilanciare con precisione le perdite di calore continue (manutenzione) entro il tempo richiesto.

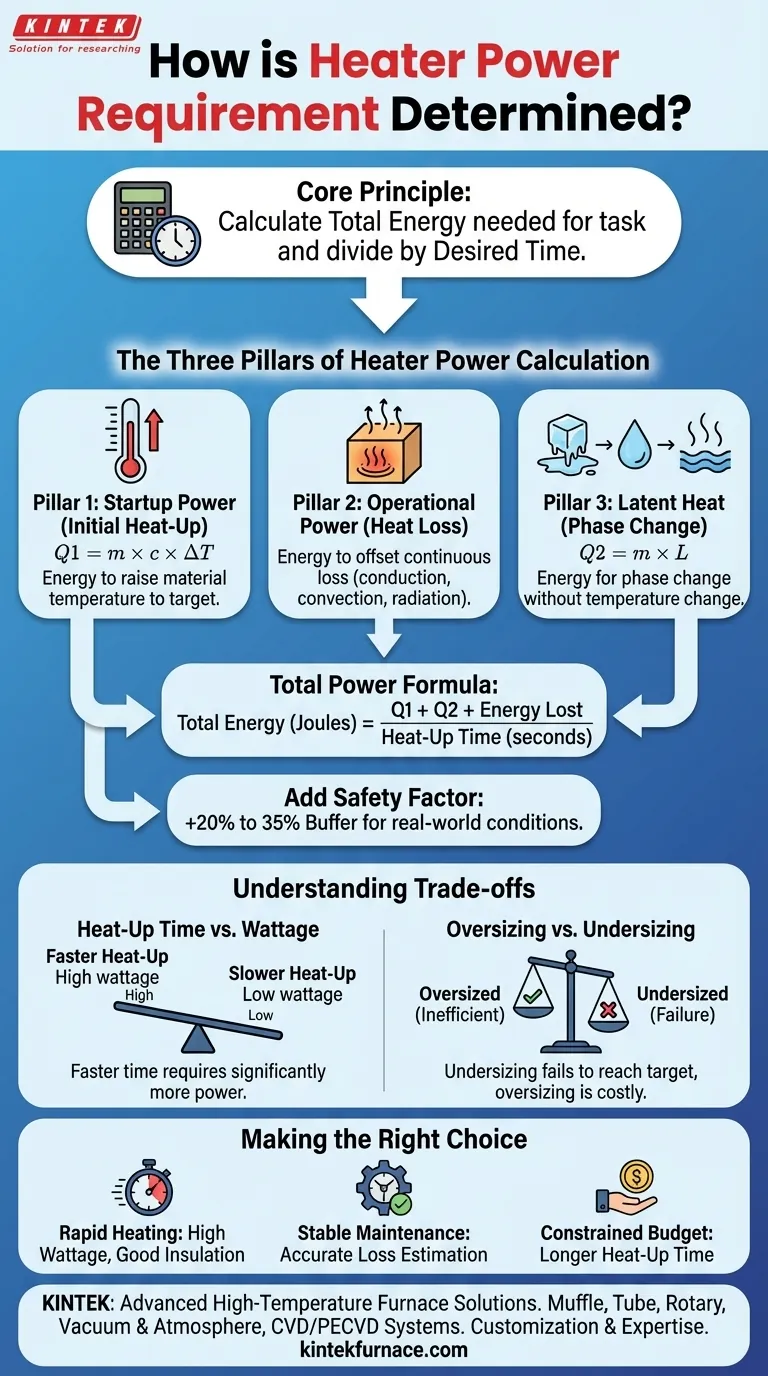

I tre pilastri del calcolo della potenza del riscaldatore

Per determinare con precisione la potenza richiesta, è necessario calcolare l'energia necessaria per tre distinti processi fisici. La somma di questa energia, se rapportata al tempo di riscaldamento desiderato, fornisce la potenza necessaria in watt.

Pilastro 1: Potenza di avviamento (riscaldamento iniziale)

Questa è l'energia necessaria per aumentare la temperatura del materiale dal suo punto di partenza alla temperatura target finale.

Si calcola utilizzando la formula per il calore sensibile: Q1 = m × c × ΔT

- m: La massa del materiale che si sta riscaldando (ad esempio, in chilogrammi).

- c: Il calore specifico del materiale, che è la sua capacità di immagazzinare calore. Questo valore è unico per ogni sostanza (acqua, acciaio, olio, ecc.).

- ΔT: La variazione di temperatura richiesta (temperatura finale - temperatura iniziale).

Pilastro 2: Potenza operativa (perdita di calore)

Una volta raggiunta la temperatura target, il compito del riscaldatore è quello di sostituire il calore che si disperde costantemente nell'ambiente più freddo.

Questa perdita di calore continua avviene per conduzione, convezione e irraggiamento. Calcolarla con precisione è complesso, ma è un fattore critico per mantenere una temperatura stabile. Questo fabbisogno energetico è spesso espresso come una velocità (ad esempio, Watt o BTU/ora).

Pilastro 3: Calore latente (cambiamento di fase)

Se il processo comporta un cambiamento di fase, come la fusione di un solido o l'ebollizione di un liquido, è necessario tenere conto del calore latente.

Questa è una quantità significativa di energia richiesta per cambiare lo stato del materiale senza cambiarne la temperatura. Si calcola come: Q2 = m × L

- m: La massa del materiale che cambia fase.

- L: Il calore latente di fusione (per la fusione) o di vaporizzazione (per l'ebollizione) per quella specifica sostanza.

Mettendo tutto insieme: La formula della potenza totale

Comprendendo i requisiti energetici individuali, è possibile calcolare la potenza totale necessaria.

Passaggio 1: Calcolare l'energia totale

Innanzitutto, sommare l'energia richiesta per l'avvio iniziale e per eventuali cambiamenti di fase. È inoltre necessario stimare il calore totale che verrà disperso durante il periodo di riscaldamento.

Energia totale (Joule) = Q1 (Avvio) + Q2 (Cambio di fase) + Energia persa durante l'avvio

Passaggio 2: Convertire l'energia in potenza

La potenza è semplicemente l'energia divisa per il tempo. Per trovare la potenza richiesta in watt, dividere l'energia totale (in Joule) per il tempo di riscaldamento desiderato (in secondi).

Potenza (Watt) = Energia totale / Tempo di riscaldamento (secondi)

Questo fornisce la potenza grezza necessaria per soddisfare la domanda senza alcun buffer.

Passaggio 3: Aggiungere un fattore di sicurezza

Non si dovrebbe mai specificare un riscaldatore per il wattaggio calcolato esatto. Condizioni reali come fluttuazioni di tensione e perdite di calore non contabilizzate richiedono un buffer.

Una pratica standard del settore è aggiungere un fattore di sicurezza dal 20% al 35% alla potenza finale calcolata. Ciò garantisce che il riscaldatore possa funzionare in modo affidabile in condizioni non ideali.

Comprendere i compromessi

La scelta di un riscaldatore implica il bilanciamento di priorità contrastanti. Comprendere questi compromessi è fondamentale per prendere una decisione obiettiva.

Tempo di riscaldamento vs. Wattaggio

La relazione è semplice: un tempo di riscaldamento più rapido richiede molta più potenza. Dimezzare il tempo di riscaldamento può quasi raddoppiare il wattaggio richiesto, aumentando sia il costo del riscaldatore che l'infrastruttura elettrica necessaria per supportarlo.

Sovradimensionamento vs. Sottodimensionamento

Il sottodimensionamento è un fallimento critico. Un riscaldatore sottodimensionato potrebbe non raggiungere mai la temperatura target o impiegare un tempo inaccettabilmente lungo per farlo, specialmente in ambienti freddi.

Il sovradimensionamento è meno critico ma è inefficiente. Porta a costi iniziali più elevati e può causare il superamento della temperatura target, richiedendo controlli più sofisticati per prevenire sbalzi di temperatura.

La sfida del calcolo accurato delle perdite

Il calcolo dell'avvio iniziale e delle energie di calore latente è semplice. La parte più difficile e soggetta a errori del processo è la stima accurata della perdita di calore continua durante il funzionamento, poiché dipende fortemente dall'isolamento, dalla temperatura ambiente e dal movimento dell'aria.

Fare la scelta giusta per la tua applicazione

Usa il tuo obiettivo primario per guidare la tua decisione finale.

- Se il tuo obiettivo primario è il riscaldamento rapido: Investi in un riscaldatore ad alto wattaggio ma dai anche priorità a un eccellente isolamento per ridurre al minimo la potenza necessaria per il mantenimento della temperatura in seguito.

- Se il tuo obiettivo primario è il mantenimento di una temperatura stabile: Concentra i tuoi sforzi sulla stima accurata della perdita di calore operativa e seleziona un riscaldatore che superi comodamente tale valore.

- Se il tuo obiettivo primario è un budget limitato: Sii preparato ad accettare un tempo di riscaldamento più lungo, poiché ciò ridurrà direttamente il wattaggio richiesto e il costo iniziale del riscaldatore.

Contabilizzando sistematicamente ogni richiesta energetica nel tuo sistema, puoi specificare un riscaldatore che sia efficace ed efficiente per il tuo obiettivo preciso.

Tabella riassuntiva:

| Componente | Descrizione | Formula |

|---|---|---|

| Potenza di avviamento | Energia per riscaldare il materiale alla temperatura target | Q1 = m × c × ΔT |

| Potenza operativa | Energia per compensare la perdita di calore continua | Stimata in base all'isolamento e all'ambiente |

| Calore latente | Energia per i cambiamenti di fase (es. fusione, ebollizione) | Q2 = m × L |

| Potenza totale | Somma delle energie divisa per il tempo di riscaldamento | Potenza = Energia totale / Tempo |

| Fattore di sicurezza | Buffer per condizioni reali | Aggiungere il 20-35% alla potenza calcolata |

Hai difficoltà con i calcoli della potenza del riscaldatore per il tuo laboratorio? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD. Con forti capacità di personalizzazione profonda, soddisfiamo con precisione le tue esigenze sperimentali uniche. Contattaci oggi per ottimizzare i tuoi processi di riscaldamento e migliorare l'efficienza!

Guida Visiva

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Come funziona un reattore in acciaio inossidabile all'interno di un forno a muffola per la conversione di PET in grafene? Master Carbon Synthesis

- Perché viene utilizzato un forno a muffola per determinare il contenuto di ceneri del biochar? Padroneggia l'analisi della purezza del tuo materiale

- Quale ruolo gioca una fornace a muffola nella sintesi di g-C3N4? Padronanza della policondensazione termica per semiconduttori

- Qual è l'uso principale di un forno a muffola nell'assemblaggio di sensori di gas resistivi riscaldati lateralmente? Guida esperta alla ricottura

- Perché sono necessarie apparecchiature di agitazione e asciugatura di precisione per i materiali fotocatalitici? Controllo della microstruttura