In sostanza, gli elementi riscaldanti in carburo di silicio (SiC) di tipo SC vengono maneggiati e imballati con estrema cura, in modo simile a strumenti sensibili in ceramica o vetro. Poiché sono intrinsecamente duri e fragili, tutti gli imballaggi sono progettati per prevenire shock meccanici, vibrazioni e stress da flessione durante la spedizione e lo stoccaggio. Le procedure di manipolazione devono continuare a concentrarsi su questo aspetto, trattandoli come componenti fragili per evitare microfratture che possono portare a guasti prematuri.

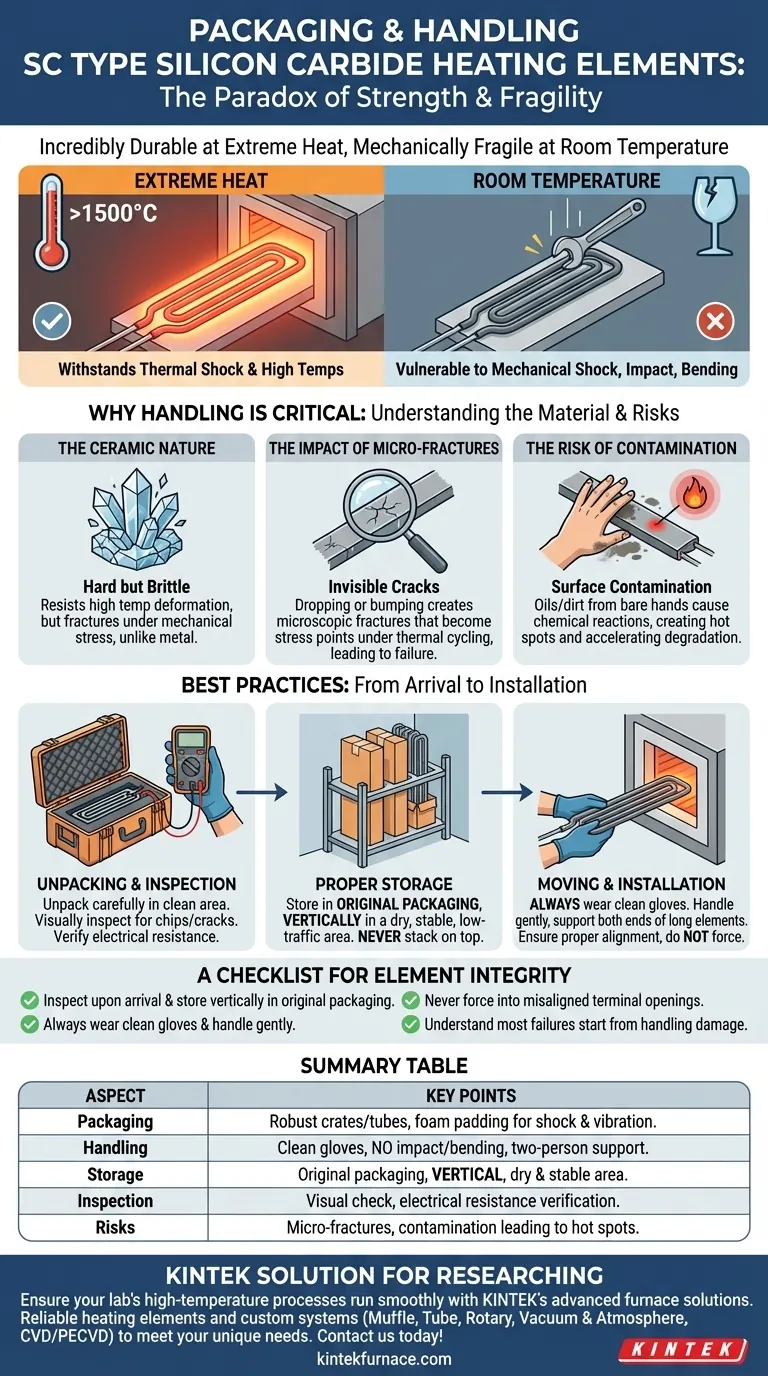

Il principio centrale per la manipolazione degli elementi in SiC è riconoscere il loro paradosso: sono incredibilmente durevoli a temperature estreme ma meccanicamente fragili a temperatura ambiente. Una corretta manipolazione non riguarda la protezione dal calore, ma dall'impatto fisico, dalla flessione e dalla contaminazione.

Comprendere il materiale: perché la manipolazione è fondamentale

L'eccezionale performance ad alta temperatura degli elementi SiC di tipo SC è un risultato diretto della loro composizione e design del materiale. Comprendere queste caratteristiche rivela perché specifici protocolli di manipolazione non sono solo raccomandati, ma essenziali per la loro vita operativa.

La natura ceramica: dura ma fragile

Il carburo di silicio è un materiale ceramico. Come molte ceramiche avanzate, è estremamente duro e resistente alla deformazione ad alte temperature. Tuttavia, questa durezza comporta fragilità.

Non si piega né si deforma sotto stress; si frattura. Un impatto che si limiterebbe a graffiare un componente metallico può causare un guasto catastrofico in un elemento in SiC.

L'impatto delle microfratture

Il rischio più significativo durante la manipolazione è la creazione di fratture microscopiche. Far cadere un attrezzo su un elemento, urtarlo contro la parete di un forno, o anche appoggiarlo troppo bruscamente può creare piccole crepe invisibili.

Queste microfratture potrebbero non causare una rottura immediata. Tuttavia, una volta che l'elemento è installato e sottoposto a intensi cicli termici, queste piccole imperfezioni diventano punti di stress, portando a una crepa che si propaga e causa il guasto dell'elemento.

Il rischio di contaminazione

Manipolare gli elementi a mani nude può trasferire oli, umidità e sporco sulla superficie dell'elemento. A temperature operative, questi contaminanti possono reagire con il carburo di silicio o la sua smaltatura protettiva.

Questa reazione chimica può alterare la resistenza elettrica dell'elemento in quel punto, creando un punto caldo che accelera la degradazione locale e, in ultima analisi, porta al guasto.

Le migliori pratiche per l'imballaggio e la manipolazione

Una corretta manipolazione inizia dal momento in cui gli elementi arrivano e continua durante l'installazione. L'imballaggio del produttore è la vostra prima guida.

Disimballaggio e ispezione iniziale

Gli elementi vengono tipicamente spediti in robuste casse o tubi con un'ampia imbottitura in schiuma per isolarli dagli urti. Disimballarli con cura in un'area pulita e aperta.

Ispezionare visivamente ogni elemento per eventuali segni di danno, come scheggiature o crepe, che potrebbero essersi verificati durante il trasporto. Controllare la resistenza elettrica con un multimetro e confrontarla con il valore indicato sull'elemento; una deviazione significativa potrebbe indicare un danno interno.

Corretta conservazione

Se non vengono installati immediatamente, conservare gli elementi nel loro imballaggio originale.

Conservarli in un ambiente asciutto e stabile, lontano da aree ad alto traffico dove potrebbero essere urtati. È buona pratica conservarli verticalmente, se possibile, o come indicato dal produttore, per prevenire qualsiasi stress a lungo termine dovuto al loro stesso peso. Non impilare mai nulla sopra gli elementi.

Spostamento e installazione

Quando si spostano gli elementi, maneggiarli sempre con cura, evitando qualsiasi impatto o flessione. Per elementi più lunghi, usare due persone, sostenendo l'elemento a entrambe le estremità.

Indossare sempre guanti puliti per prevenire la contaminazione. Assicurarsi che il percorso verso il forno sia libero e che i fori dei terminali siano correttamente allineati per evitare di forzare l'elemento in posizione. Non usare mai l'elemento stesso per controllare l'allineamento delle aperture del forno.

Comprendere i compromessi: la fragilità della precisione

Il design a spirale singola del tipo SC è eccellente per creare un campo di riscaldamento uniforme, fondamentale nei grandi forni industriali e di laboratorio. Tuttavia, questa precisione comporta compromessi intrinseci.

Alte prestazioni vs. sensibilità meccanica

Il taglio a spirale che conferisce all'elemento le sue eccellenti proprietà termiche lo rende anche più sensibile meccanicamente rispetto a una semplice barra solida. Questo design sofisticato è meno tollerante allo stress fisico.

Resistenza termica vs. vulnerabilità meccanica

Gli elementi in SiC sono progettati per resistere a shock termici estremi, il che significa che possono riscaldarsi e raffreddarsi rapidamente senza danni. Questo è un punto comune di confusione.

La loro resistenza allo shock termico non ha alcuna relazione con la loro estrema vulnerabilità allo shock meccanico. Una chiave inglese caduta è una minaccia molto maggiore per un elemento freddo rispetto a un rapido aumento di temperatura.

Una checklist per l'integrità degli elementi

Per garantire la longevità e l'affidabilità dei vostri elementi SiC di tipo SC, trattate ogni fase di manipolazione con cura deliberata. Il vostro obiettivo è portare l'elemento dal suo imballaggio alla sua temperatura operativa senza introdurre alcuno stress fisico o contaminazione.

- Se il vostro obiettivo principale è la ricezione e lo stoccaggio: Ispezionare ogni elemento all'arrivo e conservarli verticalmente nel loro imballaggio originale in un luogo sicuro e asciutto.

- Se il vostro obiettivo principale è l'installazione: Indossare sempre guanti puliti, maneggiare gli elementi delicatamente per evitare qualsiasi impatto e non forzarli mai in aperture terminali disallineate.

- Se il vostro obiettivo principale è l'affidabilità operativa: Comprendere che la maggior parte dei guasti prematuri ha origine da danni microscopici subiti durante la manipolazione, molto prima che l'elemento venga mai alimentato.

Una corretta manipolazione è il primo e più critico passo per ottenere prestazioni affidabili e ad alta temperatura dal vostro sistema di riscaldamento.

Tabella riassuntiva:

| Aspetto | Punti chiave |

|---|---|

| Imballaggio | Robuste casse/tubi con imbottitura in schiuma per prevenire urti, vibrazioni e stress da flessione |

| Manipolazione | Usare guanti puliti, evitare urti e flessioni, sostenere gli elementi lunghi con due persone |

| Conservazione | Conservare nell'imballaggio originale, in verticale in aree asciutte e stabili |

| Ispezione | Controllare scheggiature/crepe, verificare la resistenza elettrica con multimetro |

| Rischi | Microfratture da impatto, contaminazione da oli/sporco che porta a punti caldi |

Assicura che i processi ad alta temperatura del tuo laboratorio funzionino senza intoppi con le soluzioni avanzate per forni di KINTEK. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori elementi riscaldanti affidabili e sistemi personalizzati come forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione soddisfa con precisione le tue esigenze sperimentali uniche, migliorando le prestazioni e la durata. Contattaci oggi per discutere come possiamo supportare le tue specifiche esigenze!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità