In sostanza, i forni sottovuoto sono utilizzati per un'ampia gamma di processi industriali in cui la purezza del materiale e l'integrità strutturale sono fondamentali. Le applicazioni comuni includono il trattamento termico per rafforzare i metalli come l'acciaio, la brasatura sottovuoto per unire componenti complessi per l'aerospaziale, la sinterizzazione di metalli in polvere in parti solide per l'industria degli utensili e la crescita di cristalli ultra-puri per i semiconduttori.

Il valore fondamentale di un forno sottovuoto è la sua capacità di creare un ambiente controllato e privo di contaminazioni. Rimuovendo aria e altri gas, previene reazioni chimiche indesiderate come l'ossidazione, consentendo proprietà dei materiali e risultati di produzione impossibili da ottenere in un'atmosfera standard.

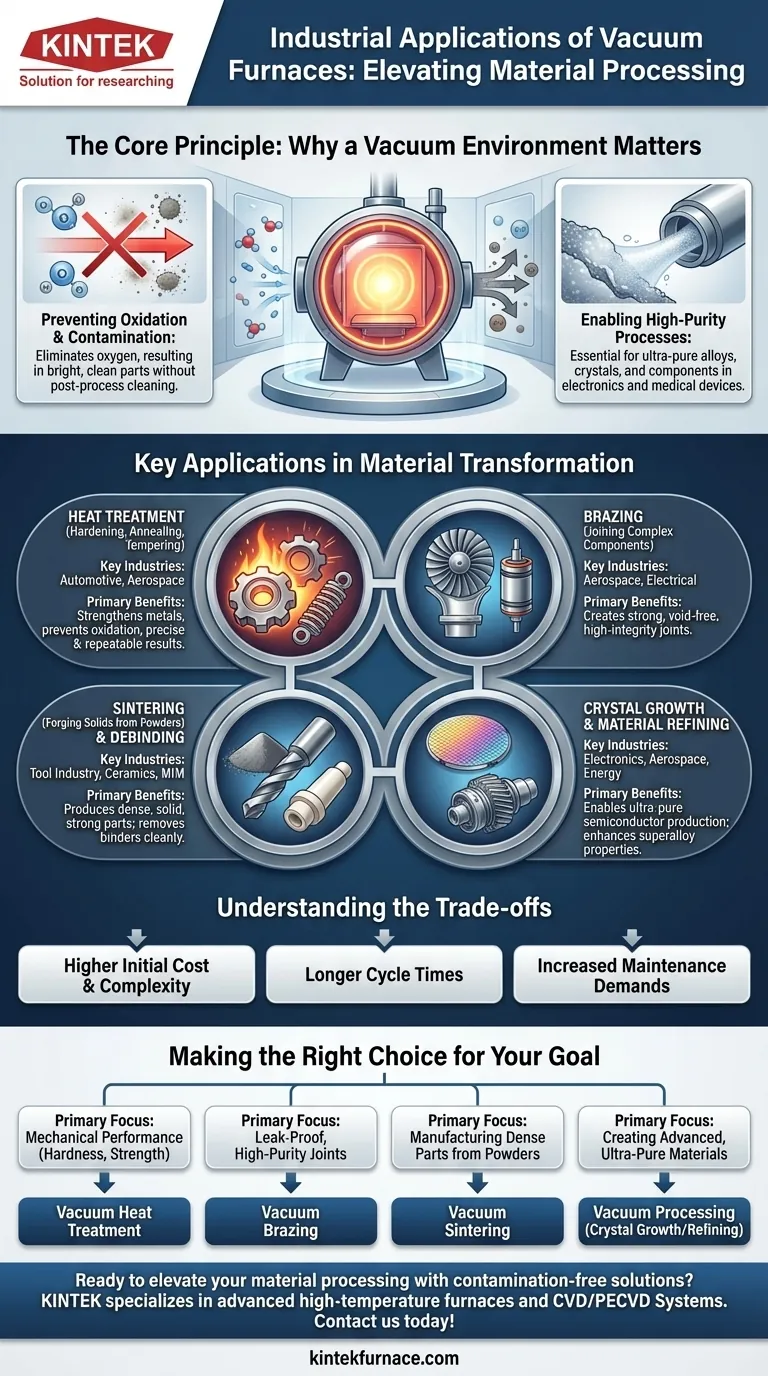

Il Principio Fondamentale: Perché l'Ambiente Sottovuoto è Importante

La funzione principale di un forno sottovuoto è rimuovere l'atmosfera dalla sua camera di riscaldamento. Questo semplice atto ha profonde implicazioni per la lavorazione dei materiali.

Prevenzione di Ossidazione e Contaminazione

Il beneficio più significativo è l'eliminazione dell'ossigeno. Ad alte temperature, la maggior parte dei metalli reagisce con l'ossigeno, formando uno strato di ossido fragile che compromette la resistenza, la finitura superficiale e la capacità di unire le parti.

Un ambiente sottovuoto previene questa ossidazione, con conseguente ottenere parti brillanti e pulite che non richiedono pulizia post-processo. Impedisce anche le reazioni con altri gas atmosferici come l'azoto.

Abilitare Processi ad Alta Purezza

Per settori come l'elettronica e i dispositivi medici, anche impurità microscopiche possono causare guasti catastrofici. Un vuoto assicura che il materiale in lavorazione non sia contaminato da gas atmosferici, consentendo la creazione di leghe, cristalli e componenti ultra-puri.

Applicazioni Chiave nella Trasformazione dei Materiali

L'ambiente controllato di un forno sottovuoto sblocca una varietà di potenti processi di produzione e trattamento in numerosi settori.

Trattamento Termico: Indurimento e Rafforzamento dei Metalli

Questo è uno degli usi più comuni. Processi come la ricottura (ammorbidimento), il rinvenimento (riduzione della fragilità) e l'indurimento (tempra) vengono eseguiti sottovuoto per ottenere risultati precisi e ripetibili senza degradazione della superficie.

Questo è fondamentale per le leghe di acciaio ad alte prestazioni utilizzate nei settori automobilistico e aerospaziale per ingranaggi, cuscinetti e componenti strutturali.

Brasatura: Creazione di Giunti ad Alta Integrità

La brasatura sottovuoto è un processo per unire parti metalliche utilizzando un metallo d'apporto. Eseguirla sottovuoto è superiore perché assicura che le superfici da unire siano perfettamente pulite, prive di ossidi.

Ciò consente alla lega di brasatura di fluire uniformemente e creare un giunto forte e privo di vuoti. È essenziale per la produzione di assemblaggi complessi come gli interruttori sottovuoto per l'industria elettrica e i componenti delle turbine per l'aerospaziale.

Sinterizzazione: Forgiare Solidi da Polveri

La sinterizzazione è il processo di prendere una polvere compatta—metallica o ceramica—e riscaldarla per legare le particelle in un oggetto solido.

La sinterizzazione sottovuoto viene utilizzata per produrre utensili in carburo di tungsteno, parti ceramiche dense e componenti derivanti dallo stampaggio a iniezione di metallo (MIM). Il vuoto impedisce l'intrappolamento di gas, portando a un prodotto finale più denso e resistente.

Debinding (Rimozione del Legante): Una Fase nella Produzione Avanzata

Prima di sinterizzare una parte realizzata tramite Stampaggio a Iniezione di Metallo (MIM), il materiale "legante" che tiene la polvere metallica nella sua forma iniziale deve essere rimosso. Il debinding sottovuoto è un modo pulito ed efficiente per far evaporare termicamente questo legante senza danneggiare la parte.

Applicazioni Speciali e ad Alta Purezza

Oltre ai comuni trattamenti dei metalli, i forni sottovuoto sono essenziali per creare i blocchi costitutivi della tecnologia moderna.

Crescita Cristallina: La Base dell'Elettronica

La produzione di semiconduttori e cristalli ottici richiede un ambiente di estrema purezza. Un forno sottovuoto fornisce le condizioni incontaminate necessarie per far crescere grandi cristalli singoli senza difetti, fondamentale per l'industria elettronica.

Raffinazione dei Materiali: Creazione di Superleghe

Metalli speciali come il titanio e le superleghe a base di nichel, che sono la spina dorsale dei settori aerospaziale ed energetico, vengono raffinati e lavorati sottovuoto. Questo rimuove i gas disciolti come idrogeno e ossigeno, migliorando notevolmente le proprietà meccaniche e la resistenza alla fatica del materiale.

Comprendere i Compromessi

Sebbene potenti, i forni sottovuoto non sono una soluzione universale. Comprendere i loro limiti è fondamentale per prendere una decisione informata.

Costo Iniziale e Complessità Maggiori

I forni sottovuoto sono significativamente più costosi da acquistare e installare rispetto alle loro controparti a atmosfera a causa della necessità di pompe da vuoto, guarnizioni complesse e sistemi di controllo sofisticati.

Tempi di Ciclo Più Lunghi

Il processo di aspirazione della camera fino al vuoto e, in molti casi, il successivo riempimento con un gas inerte per il raffreddamento, aggiunge tempo a ciascun ciclo. Ciò può ridurre la produttività rispetto ai forni a atmosfera continua.

Maggiore Richiesta di Manutenzione

I sistemi ad alto vuoto, le guarnizioni e i componenti interni come gli elementi riscaldanti richiedono una manutenzione specializzata e costante per garantire le prestazioni e prevenire perdite o guasti costosi.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno sottovuoto è guidata interamente dalla qualità e dalle prestazioni richieste del prodotto finale.

- Se il tuo obiettivo principale è la prestazione meccanica: Il trattamento termico sottovuoto è la scelta migliore per ottenere durezza, resistenza e durata alla fatica superiori nei componenti metallici critici.

- Se il tuo obiettivo principale è creare giunti a tenuta stagna e di alta purezza: La brasatura sottovuoto è essenziale per costruire assemblaggi complessi nei settori aerospaziale, medicale ed elettronico.

- Se il tuo obiettivo principale è produrre parti dense da polveri: La sinterizzazione sottovuoto è lo standard per la produzione di utensili in carburo di alta qualità e componenti ceramici avanzati.

- Se il tuo obiettivo principale è creare materiali avanzati e ultra-puri: La lavorazione sottovuoto è irrinunciabile per produrre cristalli per semiconduttori e raffinare superleghe per ambienti estremi.

In definitiva, un forno sottovuoto è lo strumento di scelta quando le proprietà finali del materiale devono essere perfette e incontaminate dal mondo esterno.

Tabella Riepilogativa:

| Applicazione | Settori Chiave | Benefici Principali |

|---|---|---|

| Trattamento Termico | Automotive, Aerospaziale | Rafforza i metalli, previene l'ossidazione |

| Brasatura | Aerospaziale, Elettrico | Crea giunti forti e puliti |

| Sinterizzazione | Industria Utensili, Ceramica | Produce parti dense e solide da polveri |

| Crescita Cristallina | Elettronica | Abilita la produzione di semiconduttori ultra-puri |

| Raffinazione Materiali | Aerospaziale, Energia | Rimuove impurità, migliora le proprietà delle leghe |

Pronto a elevare la tua lavorazione dei materiali con soluzioni prive di contaminazione? KINTEK è specializzata in forni ad alta temperatura avanzati, inclusi forni sottovuoto e a atmosfera e sistemi CVD/PECVD, personalizzati in base alle tue esigenze uniche. Le nostre approfondite capacità di personalizzazione garantiscono prestazioni precise per settori come l'aerospaziale, l'automobilistico e l'elettronica. Contattaci oggi per discutere come possiamo migliorare la tua efficienza e la qualità del prodotto!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Quale ruolo svolge un forno di pressatura a caldo sottovuoto nella sintesi di TiBw/TA15? Migliorare le prestazioni dei compositi in situ

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità