Al suo cuore, la stabilità del plasma a scarica è il fattore singolo più critico per la crescita di successo di diamanti monocristallini grandi e di alta qualità utilizzando il metodo di deposizione chimica da vapore assistita da plasma a microonde (MPCVD). Questa stabilità garantisce l'ambiente coerente e prevedibile richiesto per il processo di costruzione a livello atomico, ininterrotto per settimane, traducendosi direttamente in una produzione industriale praticabile.

Il plasma instabile porta a fallimenti catastrofici della crescita e a difetti. Pertanto, raggiungere e mantenere la stabilità del plasma non è un'ottimizzazione, ma è il requisito fondamentale per una sintesi di diamanti prevedibile e ad alto rendimento.

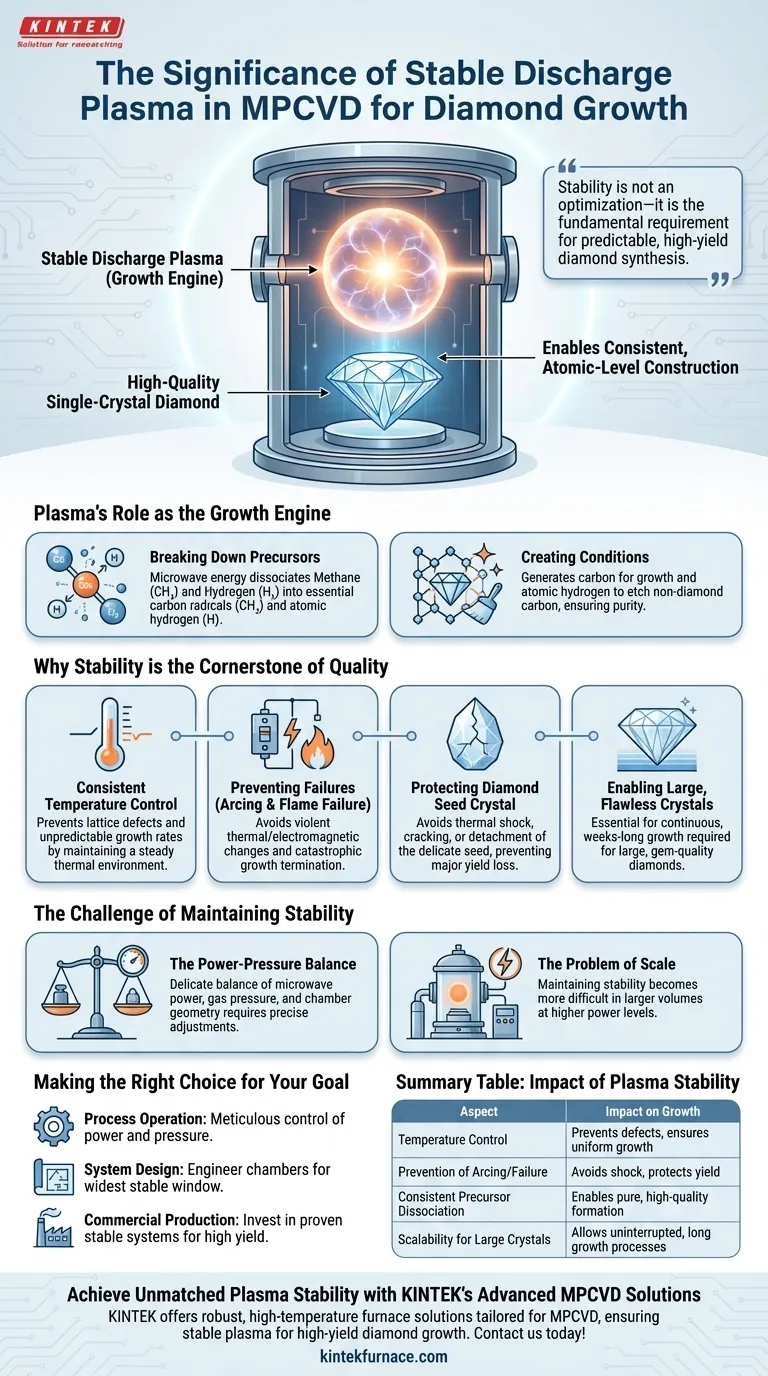

Il ruolo del plasma come motore di crescita

Scomposizione dei precursori

Il processo MPCVD inizia con gas precursori, tipicamente una miscela di metano (la fonte di carbonio) e un grande eccesso di idrogeno. Il plasma generato dalle microonde agisce come un motore ad alta energia, scomponendo queste molecole di gas.

Questa dissociazione crea gli elementi costitutivi essenziali per la crescita del diamante: radicali di carbonio (come CH₃) e, in modo cruciale, idrogeno atomico (H).

Creazione delle condizioni per il diamante

La funzione del plasma è duplice. Genera le specie di carbonio che si aggiungeranno al reticolo del diamante e genera l'idrogeno atomico che incide selettivamente qualsiasi carbonio non diamantifero (come la grafite) che potrebbe formarsi. Questo continuo passaggio di "purificazione" è ciò che consente la crescita di un cristallo di diamante puro.

Perché la stabilità è la pietra angolare della qualità

Garantire un controllo costante della temperatura

Il plasma è la principale fonte di calore per il substrato del seme di diamante. Un plasma stabile fornisce un ambiente termico costante e inalterato.

Le fluttuazioni nella potenza o nella forma del plasma causano immediate variazioni di temperatura sul substrato. Temperature incoerenti portano a difetti nel reticolo cristallino e a tassi di crescita imprevedibili.

Prevenzione di guasti che terminano la crescita

L'instabilità nel plasma può manifestarsi come arco elettrico (una scarica elettrica) o spegnimento della fiamma (il plasma che si estingue o si deforma).

Questi eventi causano un cambiamento brusco e violento nelle condizioni termiche ed elettromagnetiche della camera. Anche una momentanea instabilità può essere catastrofica.

Protezione del cristallo di seme di diamante

La conseguenza più immediata dell'arco elettrico o della fluttuazione del plasma è lo shock termico al supporto del substrato. Ciò può causare la rottura o il distacco completo del delicato cristallo di seme di diamante dal supporto.

Se il seme viene perso, l'intera fase di crescita, che potrebbe aver già richiesto centinaia di ore, viene interrotta. Questa è la fonte più significativa di perdita di rendimento nel processo.

Consentire cristalli grandi e impeccabili

La crescita di un diamante grande e di qualità gemma richiede un processo perfettamente stabile che funzioni continuamente per giorni o addirittura settimane.

Qualsiasi instabilità, per quanto breve, può introdurre un difetto strutturale o un'impurità nel cristallo. Un plasma stabile è l'unico modo per garantire la deposizione atomica strato per strato, coerente, necessaria per un prodotto finale impeccabile.

La sfida di mantenere la stabilità

L'equilibrio potenza-pressione

Ottenere un plasma stabile implica un delicato equilibrio tra tre parametri chiave: potenza delle microonde, pressione del gas e geometria della camera.

La modifica di una variabile richiede aggiustamenti precisi alle altre per mantenere il plasma centrato, ben definito e privo di fluttuazioni. Questa stretta finestra di processo è una sfida ingegneristica primaria.

Il problema della scala

Man mano che la domanda di diamanti più grandi cresce, i reattori devono diventare più grandi e operare a livelli di potenza più elevati.

Mantenere la stabilità del plasma in un volume maggiore a potenza più elevata è significativamente più difficile. Richiede una sofisticata progettazione della camera e ingegneria delle microonde per garantire che l'energia sia erogata in modo uniforme e senza creare instabilità.

Fare la scelta giusta per il tuo obiettivo

Ottenere un plasma stabile è l'obiettivo centrale che unifica operatori, ingegneri e stakeholder nella sintesi del diamante.

- Se il tuo obiettivo principale è l'operazione del processo: Il tuo obiettivo è il controllo meticoloso della potenza delle microonde e della pressione della camera, rispondendo a qualsiasi deriva per prevenire deviazioni dallo stato stabile.

- Se il tuo obiettivo principale è la progettazione del sistema: Il tuo obiettivo è progettare una camera di reazione e un sistema di erogazione delle microonde che crei la finestra più ampia e robusta per il funzionamento stabile del plasma.

- Se il tuo obiettivo principale è la produzione commerciale: Il tuo obiettivo è investire in sistemi e processi che dimostrino la loro stabilità del plasma, poiché questo è il predittore più affidabile di alto rendimento e qualità costante.

In definitiva, padroneggiare la stabilità del plasma è ciò che trasforma la possibilità teorica della crescita del diamante in una realtà industriale affidabile e scalabile.

Tabella riassuntiva:

| Aspetto della stabilità del plasma | Impatto sulla crescita del diamante |

|---|---|

| Controllo della temperatura | Previene i difetti del reticolo e garantisce tassi di crescita uniformi |

| Prevenzione di archi/guasti | Evita shock termici e perdita del cristallo di seme, proteggendo il rendimento |

| Dissociazione costante dei precursori | Consente la formazione di diamanti puri e di alta qualità mantenendo livelli stabili di idrogeno atomico e radicali di carbonio |

| Scalabilità per cristalli grandi | Consente processi di crescita ininterrotti, lunghi settimane, necessari per diamanti grandi e impeccabili |

Ottieni una stabilità del plasma senza pari con le soluzioni MPCVD avanzate di KINTEK

Stai lottando con l'instabilità del plasma nel tuo processo di sintesi del diamante? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire ai laboratori soluzioni robuste per forni ad alta temperatura su misura per applicazioni MPCVD. La nostra linea di prodotti, inclusi forni a vuoto e atmosfera e sistemi CVD/PECVD specializzati, è progettata con profonde capacità di personalizzazione per soddisfare le tue esigenze sperimentali uniche, garantendo l'ambiente di plasma stabile essenziale per la crescita di diamanti ad alto rendimento e di alta qualità.

Contattaci oggi per discutere come possiamo ottimizzare il tuo processo MPCVD per risultati superiori. Contattaci tramite il nostro modulo di contatto per iniziare!

Guida Visiva

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Quali sono le applicazioni pratiche dei mezzi di gate preparati con forni a tubo CVD? Sblocca l'elettronica avanzata e altro ancora

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Quali sono le caratteristiche chiave di progettazione di un forno a tubo per CVD? Ottimizza la tua sintesi di materiali con precisione

- Quali tendenze future ci si aspetta nello sviluppo dei forni a tubo CVD? Scopri sistemi più intelligenti e versatili