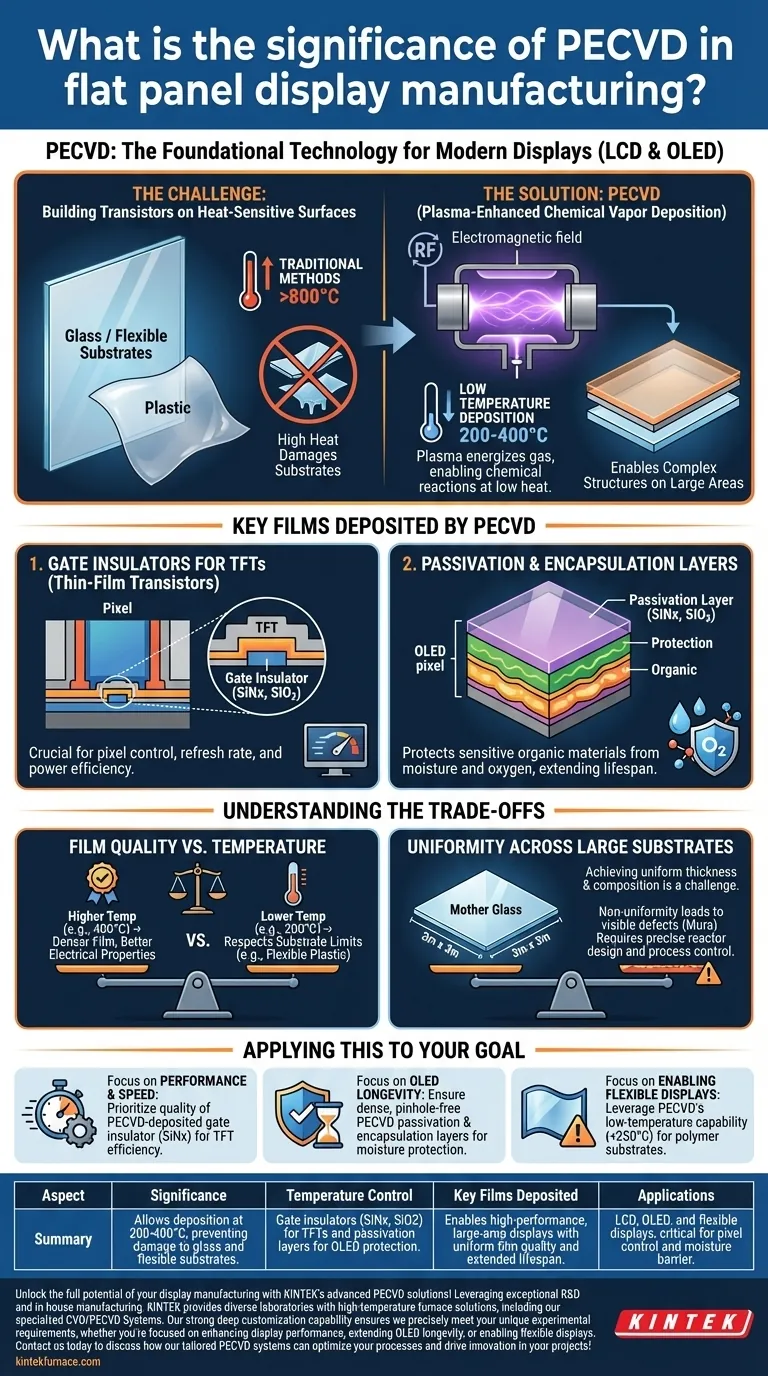

Nella moderna produzione di display, la Deposizione Chimica da Vapore a Plasma (PECVD) non è solo un processo accessorio; è una tecnologia fondamentale. Consente la creazione di strutture elettroniche microscopiche, in particolare i transistor a film sottile (TFT), che controllano ogni singolo pixel negli schermi LCD e OLED. Senza il PECVD, i display ad alte prestazioni e di grandi dimensioni che utilizziamo quotidianamente sarebbero commercialmente impraticabili.

Il significato principale del PECVD è la sua capacità di depositare film sottili di alta qualità ed elettronicamente critici a basse temperature. Questa capacità di bassa temperatura è ciò che permette di costruire strutture semiconduttrici complesse su substrati grandi e sensibili al calore come vetro o plastica flessibile, che verrebbero danneggiati o deformati dai metodi tradizionali ad alta temperatura.

La Sfida Principale: Costruire Transistor su Vetro

Per comprendere il ruolo del PECVD, devi prima capire il problema fondamentale della produzione di display: essa implica la fabbricazione di semiconduttori su una superficie massiva e non tradizionale.

Perché la Temperatura è il Fattore Limitante

A differenza dei chip semiconduttori costruiti su piccoli e robusti wafer di silicio, i display a schermo piatto sono fabbricati su enormi fogli di vetro o polimeri flessibili.

Questi substrati hanno un budget termico basso. Il vetro può deformarsi e la plastica si scioglierebbe se sottoposta alle alte temperature (spesso >800°C) utilizzate nei processi tradizionali di deposizione di semiconduttori.

Come il PECVD Risolve il Problema della Temperatura

Il PECVD aggira la necessità di elevata energia termica utilizzando il plasma. Un campo elettromagnetico (tipicamente a radiofrequenza) energizza una miscela di gas, creando un plasma.

Questo plasma contiene ioni e radicali altamente reattivi che possono depositarsi come un film sottile sulla superficie del substrato. Il plasma, e non il calore estremo, fornisce l'energia necessaria per le reazioni chimiche, consentendo la deposizione a temperature molto più basse (tipicamente 200-400°C).

Film Chiave Depositati dal PECVD nei Display

Il PECVD è utilizzato per creare diversi strati distinti, ognuno con una funzione critica nell'architettura dei pixel del display.

Isolatori di Gate per Transistor a Film Sottile (TFT)

Ogni pixel in un display a matrice attiva è controllato da almeno un TFT, che agisce come un minuscolo interruttore. Un componente critico di questo interruttore è l'isolatore di gate.

Il PECVD è utilizzato per depositare materiali dielettrici come il nitruro di silicio (SiNx) e il diossido di silicio (SiO2) per formare questo strato isolante. La qualità di questo film influisce direttamente sulle prestazioni del transistor, influenzando fattori come la frequenza di aggiornamento dello schermo e il consumo energetico.

Strati di Passivazione e Incapsulamento

I display contengono materiali sensibili che si degradano rapidamente se esposti all'ossigeno e all'umidità. Ciò è particolarmente vero per i materiali organici in un display OLED.

Il PECVD deposita strati densi e privi di pinhole di nitruro di silicio o diossido di silicio sopra l'elettronica attiva. Questo strato di passivazione agisce come una robusta barriera, proteggendo i componenti delicati e aumentando drasticamente la vita operativa del display.

Comprendere i Compromessi

Sebbene indispensabile, il PECVD è un processo governato da compromessi ingegneristici che influenzano costi, velocità e qualità finale.

Qualità del Film vs. Temperatura di Deposizione

Esiste una relazione diretta tra la temperatura di deposizione e la qualità del film risultante. Sebbene il PECVD sia un processo a "bassa temperatura", i film depositati all'estremità superiore del suo intervallo (es. 400°C) sono generalmente più densi e hanno migliori proprietà elettriche rispetto a quelli depositati a temperature più basse (es. 200°C).

Scegliere la giusta temperatura è un atto di bilanciamento tra l'ottenimento della qualità del film richiesta e il rispetto dei limiti termici del substrato, specialmente per i display in plastica flessibile.

Uniformità su Substrati Grandi

Gli impianti moderni di fabbricazione di display utilizzano substrati di "vetro madre" che possono superare i 3 metri per 3 metri. Raggiungere uno spessore e una composizione del film perfettamente uniformi su un'area così vasta è una sfida ingegneristica significativa.

La non uniformità può portare a variazioni nelle prestazioni dei transistor in tutto il display, con conseguenti difetti visibili come luminosità irregolare (mura). Il design del reattore e il controllo del processo sono critici per mantenere questa uniformità.

Applicare Questo al Tuo Obiettivo

Il tuo obiettivo determina quale aspetto del processo PECVD è più critico.

- Se il tuo obiettivo principale è la performance e la velocità del display: La qualità dell'isolatore di gate depositato con PECVD (SiNx) è fondamentale, poiché detta l'efficienza elettrica del TFT del pixel.

- Se il tuo obiettivo principale è la longevità dei display OLED: La densità e l'integrità degli strati di passivazione e incapsulamento PECVD sono i fattori più importanti per prevenire la degradazione indotta dall'umidità.

- Se il tuo obiettivo principale è abilitare i display flessibili: La capacità del PECVD di depositare strati elettronici funzionali a temperature molto basse (<250°C) è il fattore chiave, consentendo l'uso di substrati polimerici.

In definitiva, il PECVD è la tecnologia cruciale che traduce i principi della microelettronica su larga scala dei display a schermo piatto.

Tabella riassuntiva:

| Aspetto | Significato |

|---|---|

| Controllo della Temperatura | Consente la deposizione a 200-400°C, prevenendo danni a substrati di vetro e flessibili. |

| Film Chiave Depositati | Isolatori di gate (SiNx, SiO2) per TFT e strati di passivazione per la protezione OLED. |

| Benefici | Permette display ad alte prestazioni e di grandi dimensioni con qualità del film uniforme e maggiore durata. |

| Applicazioni | LCD, OLED e display flessibili, critico per il controllo dei pixel e la barriera contro l'umidità. |

Sblocca il pieno potenziale della tua produzione di display con le soluzioni PECVD avanzate di KINTEK!

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni di forni ad alta temperatura, inclusi i nostri sistemi CVD/PECVD specializzati. La nostra forte capacità di personalizzazione profonda assicura che soddisfiamo con precisione le tue esigenze sperimentali uniche, sia che tu sia focalizzato sul miglioramento delle prestazioni del display, sull'estensione della longevità degli OLED o sull'abilitazione dei display flessibili.

Contattaci oggi per discutere come i nostri sistemi PECVD su misura possono ottimizzare i tuoi processi e promuovere l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche