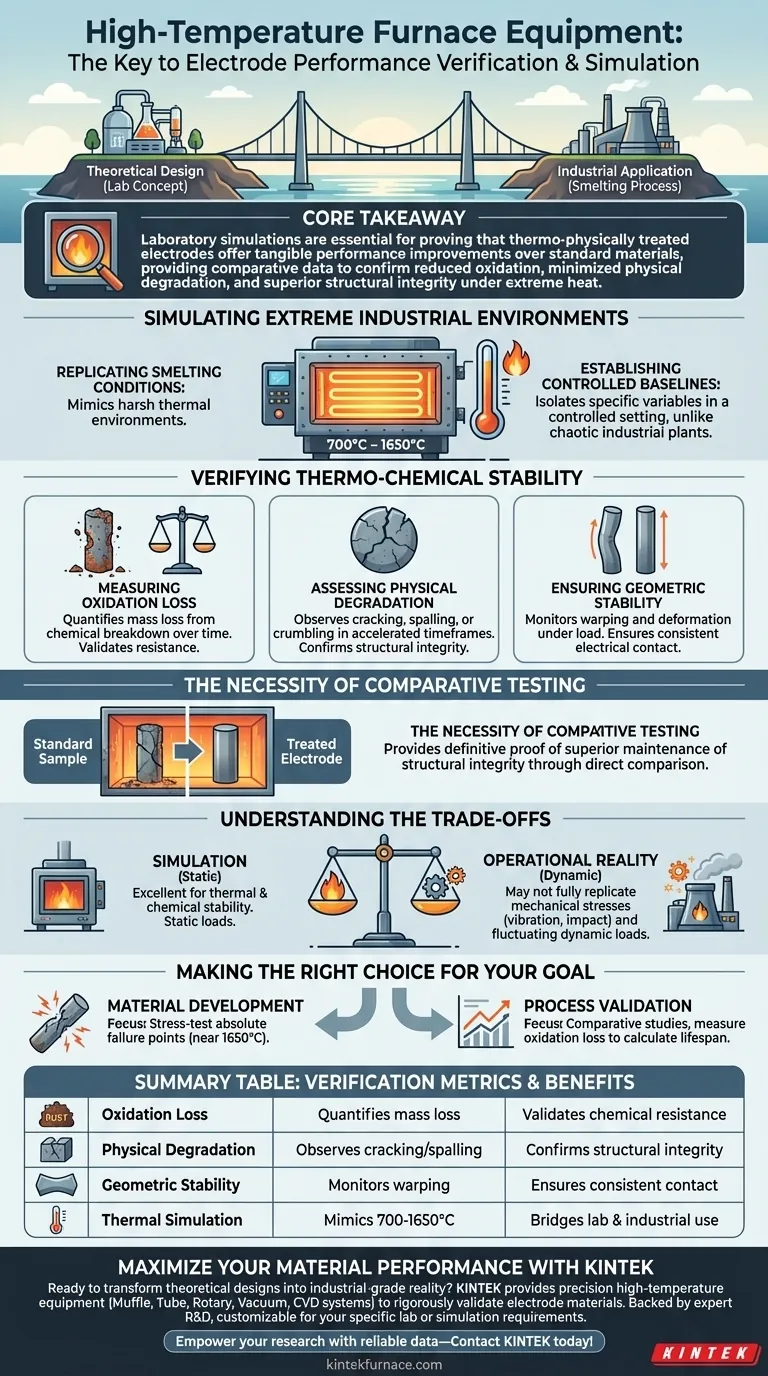

Le apparecchiature per forni ad alta temperatura fungono da fase critica di convalida nello sviluppo di materiali per elettrodi, colmando il divario tra progettazione teorica e applicazione industriale. Generando temperature precise comprese tra 700°C e 1650°C, queste unità di grado laboratorio simulano i duri ambienti termici dei processi di fusione per testare rigorosamente la stabilità termochimica e la resilienza fisica degli elettrodi modificati.

Concetto chiave Le simulazioni di laboratorio sono essenziali per dimostrare che gli elettrodi trattati termo-fisicamente offrono miglioramenti tangibili delle prestazioni rispetto ai materiali standard. Questi forni forniscono i dati comparativi necessari per confermare una ridotta ossidazione, una minima degradazione fisica e una superiore integrità strutturale in condizioni di calore estremo.

Simulazione di ambienti industriali estremi

Replicare le condizioni di fusione

Per prevedere accuratamente come si comporterà un elettrodo in una fonderia del mondo reale, i test devono avvenire in condizioni di stress termico simili.

I forni di grado laboratorio sono in grado di raggiungere temperature comprese tra 700°C e 1650°C.

Questa ampia gamma consente ai ricercatori di mimare gli specifici ambienti termici estremi presenti in vari processi di fusione.

Stabilire baseline controllate

A differenza dell'ambiente caotico di un impianto industriale attivo, un forno da laboratorio offre un ambiente controllato.

Ciò consente l'isolamento di variabili specifiche, garantendo che i dati sulle prestazioni siano attribuiti esclusivamente alle proprietà del materiale dell'elettrodo.

Verifica della stabilità termochimica

Misurazione della perdita per ossidazione

Una delle principali modalità di guasto degli elettrodi ad alte temperature è l'ossidazione.

I forni ad alta temperatura consentono ai ricercatori di quantificare esattamente quanta massa perde un elettrodo a causa dell'ossidazione quando esposto al calore nel tempo.

Ciò convalida se i materiali modificati resistono efficacemente alla decomposizione chimica meglio dei loro omologhi non trattati.

Valutazione della degradazione fisica

Il calore provoca crepe, sfaldature o sgretolamenti nei materiali.

I test di simulazione forniscono una finestra per osservare la degradazione fisica in tempi accelerati.

Se un elettrodo trattato rimane intatto mentre un campione di controllo si degrada, l'efficacia del trattamento viene verificata.

Garantire la stabilità geometrica

Un elettrodo deve mantenere la sua forma per funzionare correttamente in un forno ad arco o in un crogiolo di fusione.

I test verificano la stabilità geometrica, garantendo che il materiale non si deformi o si pieghi sotto carico termico.

Ciò conferma che l'elettrodo manterrà i necessari punti di contatto elettrico e fisico durante il funzionamento effettivo.

La necessità di test comparativi

Convalida dei trattamenti termo-fisici

L'obiettivo principale dell'utilizzo di queste apparecchiature è spesso l'analisi comparativa.

I ricercatori posizionano elettrodi trattati termo-fisicamente accanto a campioni standard per osservare le prestazioni relative.

L'apparecchiatura fornisce una prova definitiva se la modifica si traduce in una migliore conservazione dell'integrità strutturale dell'elettrodo.

Comprendere i compromessi

Simulazione vs. Realtà operativa

Sebbene i forni ad alta temperatura siano eccellenti per testare la stabilità termica e chimica, si tratta di simulazioni.

Potrebbero non replicare perfettamente gli stress meccanici dinamici, come vibrazioni o impatti fisici, presenti in un fonditore industriale attivo.

Carichi statici vs. dinamici

Il test in forno è tipicamente un carico termico statico.

Le applicazioni del mondo reale spesso comportano correnti elettriche fluttuanti e interazioni dinamiche con scorie o materie prime, che una pura simulazione termica potrebbe non catturare completamente.

Fare la scelta giusta per il tuo obiettivo

Come applicarlo al tuo progetto

- Se il tuo obiettivo principale è lo sviluppo di materiali: Dai priorità ai test ai limiti superiori (vicino a 1650°C) per testare rigorosamente i punti di guasto assoluti dei tuoi rivestimenti o trattamenti modificati.

- Se il tuo obiettivo principale è la convalida del processo: Utilizza il forno per eseguire studi comparativi, misurando rigorosamente i tassi di perdita per ossidazione tra campioni trattati e non trattati per calcolare i potenziali miglioramenti della durata.

In definitiva, la simulazione ad alta temperatura trasforma i miglioramenti teorici dei materiali in dati di prestazione verificati e quantificabili.

Tabella riassuntiva:

| Metrica di verifica | Significato del test | Beneficio chiave |

|---|---|---|

| Perdita per ossidazione | Quantifica la perdita di massa nel tempo | Valida la resistenza chimica e la durata |

| Degradazione fisica | Osserva crepe, sfaldature o sgretolamenti | Conferma l'integrità strutturale sotto stress |

| Stabilità geometrica | Monitora deformazioni e piegamenti | Garantisce un contatto elettrico costante |

| Simulazione termica | Imita ambienti da 700°C a 1650°C | Colma il divario tra laboratorio e uso industriale |

Massimizza le prestazioni dei tuoi materiali con KINTEK

Pronto a trasformare progetti teorici in realtà di livello industriale? KINTEK fornisce le apparecchiature di precisione ad alta temperatura necessarie per convalidare rigorosamente i tuoi materiali per elettrodi. Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di laboratorio o di simulazione. Sia che tu ti concentri sullo sviluppo di materiali a 1650°C o sulla convalida della stabilità del processo, i nostri forni forniscono gli ambienti controllati di cui hai bisogno per avere successo.

Potenzia la tua ricerca con dati affidabili: Contatta KINTEK oggi stesso per discutere il tuo progetto!

Guida Visiva

Riferimenti

- K. A. Krylov, V. M. Dydin. Thermophysical Treatment of Petroleum Coke-Based Electrode Paste as a New Promising Approach to Integrating the Oil Refining and Metallurgical Industries for Carbon-Graphite Electrode Production. DOI: 10.5829/ije.2026.39.02b.05

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno a infrarossi da laboratorio per la conversione dei rifiuti di PET? Aumenta l'efficienza energetica

- Cosa rende i forni a muffola versatili nelle loro applicazioni? Sblocca il riscaldamento di precisione per diverse industrie

- Come vanno manipolate le sostanze alcaline in un forno a muffola? Proteggi la Tua Attrezzatura dalla Corrosione

- In cosa differisce un forno a muffola da un forno normale? Scopri soluzioni di riscaldamento di precisione

- Come vengono utilizzate le fornaci a muffola nella lavorazione dei materiali elettronici? Ottenere un controllo termico preciso per l'elettronica

- Perché un forno a muffola è essenziale per la fase di combustione nella preparazione dei catalizzatori perovskitici?

- In che modo il dispositivo di alimentazione e scarico contribuisce al funzionamento di un forno a pozzo? Migliorare la sicurezza e il controllo del processo

- Perché il ricottura a 400 °C in un forno a muffola è necessaria per i film sottili di ZnO? Ottimizzare la cristallinità e le prestazioni