Nella lavorazione dei materiali elettronici, le fornaci a muffola sono fondamentali per il trattamento termico dei materiali al fine di ottenere specifiche proprietà elettriche, ottiche e strutturali. Sono utilizzate per una serie di compiti tra cui la crescita di film sottili, la ricottura di wafer semiconduttori, la sinterizzazione di substrati ceramici e il trattamento termico di componenti metallici, tutti processi che dipendono da un controllo preciso della temperatura e dell'atmosfera.

Il valore fondamentale di una fornace a muffola nell'elettronica risiede nella sua capacità di fornire due condizioni non negoziabili: una temperatura eccezionalmente uniforme e un'atmosfera priva di contaminanti e altamente controllata. Queste due capacità sono essenziali per la produzione di materiali e dispositivi elettronici ad alte prestazioni.

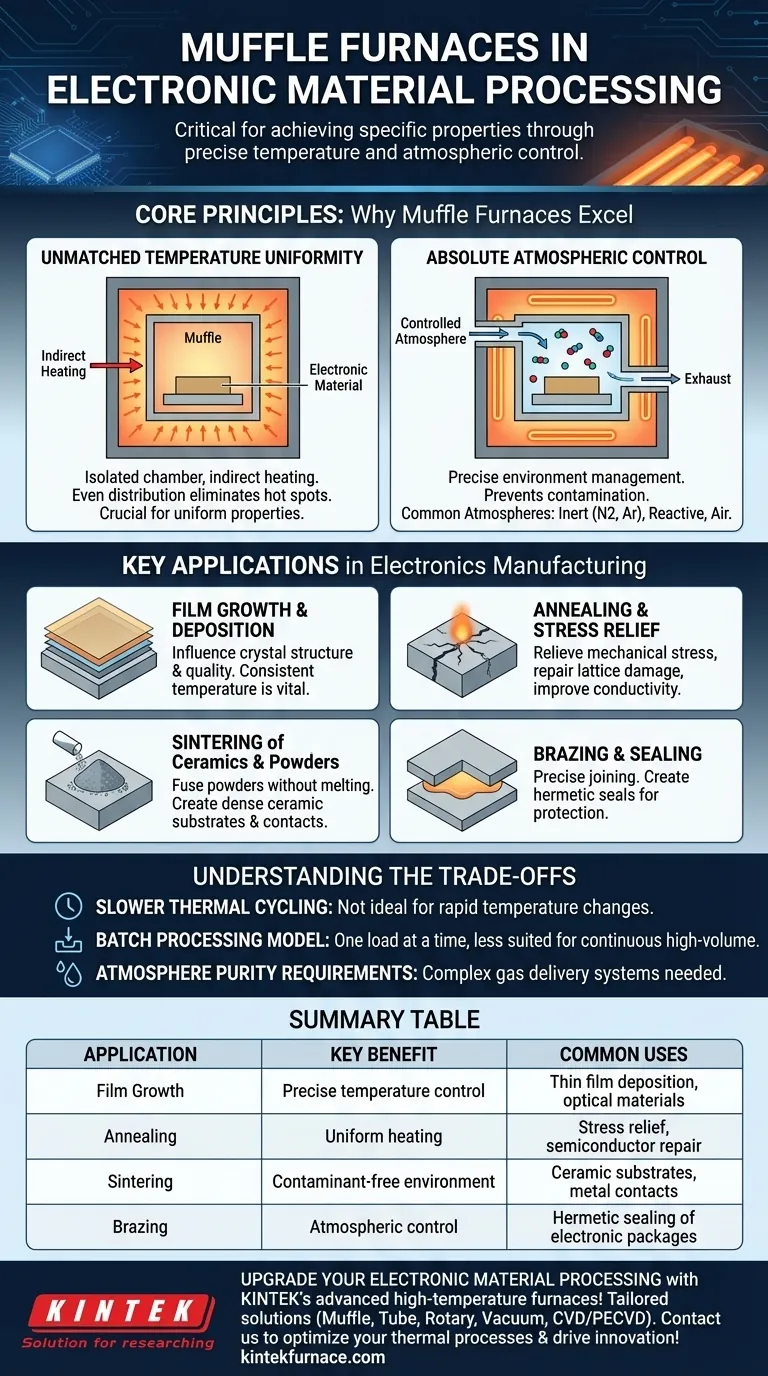

I Principi Fondamentali: Perché le Fornaci a Muffola Eccellono

Il design di una fornace a muffola è ingannevolmente semplice ma eccezionalmente efficace. La "muffola" è una camera interna sigillata che isola il materiale in lavorazione dagli elementi riscaldanti esterni. Questa separazione è la chiave dei suoi vantaggi.

Uniformità di Temperatura Ineguagliabile

La camera isolata viene riscaldata principalmente attraverso radiazione e convezione, non per contatto diretto con le resistenze elettriche. Questo metodo di riscaldamento indiretto distribuisce l'energia in modo uniforme all'interno della camera, eliminando i punti caldi e garantendo che l'intero pezzo riceva la stessa temperatura.

Questa uniformità è fondamentale per processi come la ricottura, dove anche lievi variazioni di temperatura su un wafer di silicio possono introdurre difetti e compromettere le prestazioni del dispositivo.

Controllo Assoluto dell'Atmosfera

Poiché il pezzo si trova sigillato all'interno della muffola, l'atmosfera interna può essere gestita con precisione. Questo isolamento impedisce la contaminazione da sottoprodotti di combustione o da elementi riscaldanti che si degradano, cosa che sarebbe disastrosa per i materiali elettronici sensibili.

Ciò consente di eseguire la lavorazione in ambienti specifici:

- Gas Inerte (Azoto, Argon): Previene l'ossidazione di materiali come gli interconnessioni in rame o altri metalli sensibili durante il trattamento termico.

- Gas Reattivo: Utilizzato per reazioni chimiche specifiche sulla superficie di un materiale, come in alcune forme di crescita di film.

- Aria: Per processi in cui l'ossidazione è desiderata o non è un problema, come la combustione (ashing) del fotoresist.

Applicazioni Chiave nella Produzione Elettronica

Le capacità uniche delle fornaci a muffola le rendono indispensabili per diverse fasi di produzione ad alta precisione.

Crescita e Deposizione di Film

Per i film sottili e i materiali ottici, la temperatura controllata e l'atmosfera della fornace influenzano direttamente la struttura cristallina, la velocità di crescita e la qualità finale. La temperatura costante è vitale per ottenere la fase e le proprietà del materiale desiderate.

Ricottura e Sollievo dalle Sollecitazioni

La ricottura implica il riscaldamento di un materiale e il suo successivo raffreddamento lento. Nell'elettronica, questo viene fatto per alleviare le sollecitazioni meccaniche indotte durante la produzione, riparare i danni al reticolo cristallino nei semiconduttori dopo l'impiantazione ionica e migliorare la conduttività elettrica dei contatti metallici.

Sinterizzazione di Ceramiche e Polveri

La sinterizzazione è il processo di fusione di polveri insieme tramite calore, senza fonderle. Le fornaci a muffola sono utilizzate per creare substrati ceramici densi e durevoli per circuiti integrati o per formare contatti elettrici da metalli in polvere.

Brasatura e Sigillatura

Il controllo preciso della temperatura è essenziale per unire componenti utilizzando un metallo d'apporto (brasatura). Un uso comune è la creazione di sigilli ermetici sui contenitori elettronici per proteggere i circuiti interni sensibili dall'umidità e da altri fattori ambientali.

Comprendere i Compromessi

Sebbene potenti, le fornaci a muffola non sono la soluzione per ogni esigenza di lavorazione termica. Comprendere i loro limiti è fondamentale per usarle efficacemente.

Cicli Termici Più Lenti

Lo stesso isolamento e la stessa massa termica che forniscono un'eccellente stabilità della temperatura significano anche che le fornaci a muffola si riscaldano e si raffreddano relativamente lentamente. Non sono ideali per applicazioni che richiedono rapidi cambiamenti di temperatura.

Modello di Lavorazione a Lotti

La maggior parte delle fornaci a muffola è progettata per la lavorazione a lotti, in cui un carico viene trattato alla volta. Sebbene esistano versioni su scala industriale, sono generalmente meno adatte alle linee di assemblaggio continue e ad alto volume rispetto ad altri tipi di fornaci come le fornaci a nastro trasportatore.

Requisiti di Purezza dell'Atmosfera

Ottenere e mantenere un'atmosfera inerte di elevata purezza richiede una fornace con guarnizioni eccellenti, un sistema di erogazione del gas affidabile e protocolli di spurgo appropriati. Ciò può aumentare la complessità del sistema e i costi operativi.

Scegliere la Soluzione Giusta per il Tuo Obiettivo

La scelta del giusto processo termico dipende interamente dal materiale e dal risultato desiderato.

- Se la tua priorità è la ricerca e lo sviluppo: Dai priorità a una fornace con il controllore di temperatura più preciso e opzioni versatili per la gestione di diverse atmosfere (ad esempio, gas inerte, vuoto).

- Se la tua priorità è la lavorazione di materiali sensibili all'ossidazione: Assicurati che la fornace abbia guarnizioni eccellenti e un sistema robusto per lo spurgo e il mantenimento di un ambiente a gas inerte.

- Se la tua priorità è il trattamento ripetibile dei componenti come la ricottura: Cerca un modello con un controllore programmabile in grado di eseguire in modo affidabile profili multi-step di riscaldamento, mantenimento e raffreddamento.

In definitiva, il valore della fornace a muffola risiede nella sua capacità di creare un ambiente ad alta temperatura perfettamente controllato, rendendo le proprietà ideali dei materiali elettronici non solo possibili, ma ripetibili.

Tabella Riassuntiva:

| Applicazione | Vantaggio Chiave | Usi Comuni |

|---|---|---|

| Crescita di Film | Controllo preciso della temperatura | Deposizione di film sottili, materiali ottici |

| Ricottura | Riscaldamento uniforme | Sollievo dalle sollecitazioni, riparazione di semiconduttori |

| Sinterizzazione | Ambiente privo di contaminanti | Substrati ceramici, contatti metallici |

| Brasatura | Controllo dell'atmosfera | Sigillatura ermetica di contenitori elettronici |

Migliora la tua lavorazione dei materiali elettronici con le avanzate fornaci ad alta temperatura di KINTEK! Sfruttando eccellenti capacità di R&S e produzione interna, forniamo a diversi laboratori soluzioni personalizzate come fornaci a muffola, a tubo, rotative, sottovuoto e a atmosfera controllata, e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, migliorando le prestazioni e la ripetibilità. Contattaci oggi per discutere di come le nostre fornaci possono ottimizzare i tuoi processi termici e guidare l'innovazione!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico