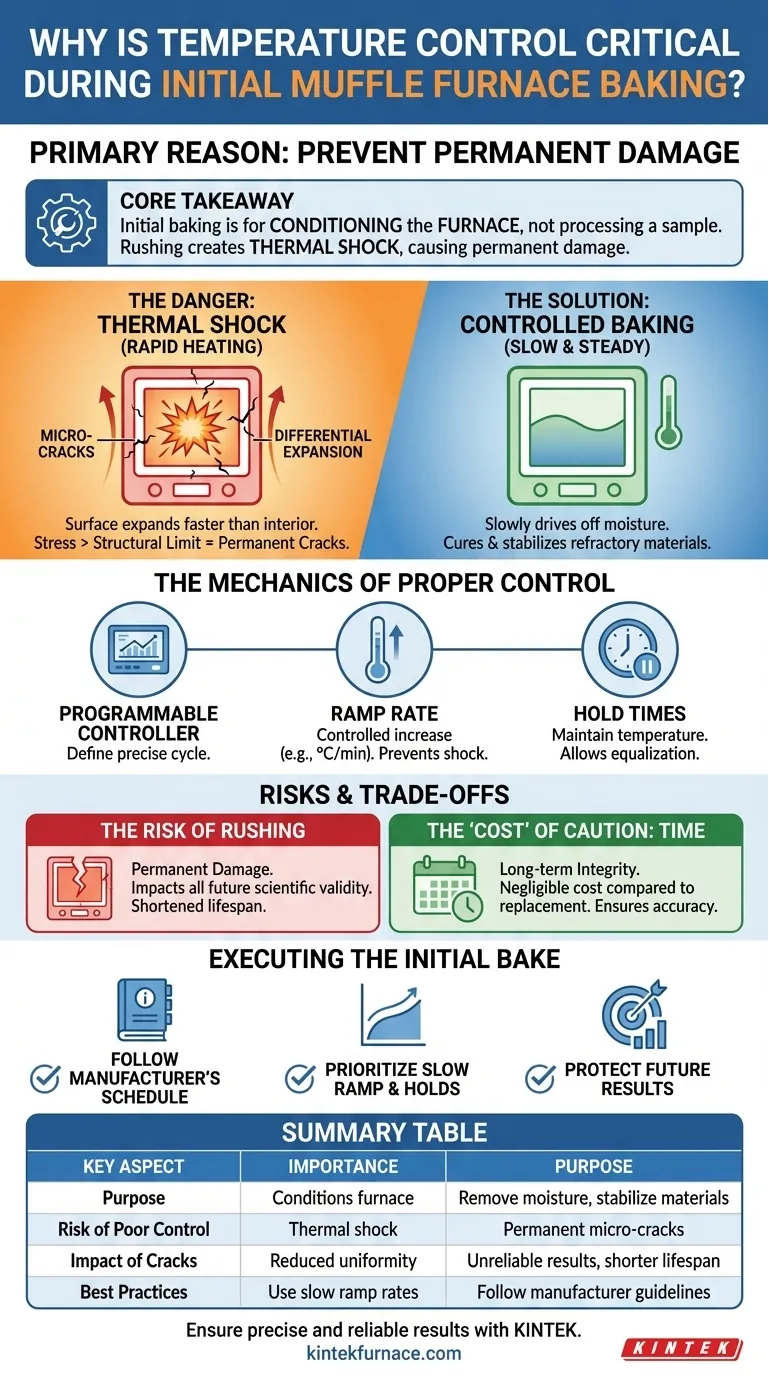

Il motivo principale è prevenire danni permanenti. Un corretto controllo della temperatura durante la "cottura" o "rodaggio" iniziale di un nuovo forno a muffola è fondamentale per prevenire la formazione di numerose piccole crepe nei materiali refrattari interni del forno, che possono verificarsi a causa di un riscaldamento eccessivo o rapido.

Il punto chiave è che il ciclo di cottura iniziale non serve per processare un campione; è un processo di condizionamento unico per il forno stesso. Affrettare questa fase con un riscaldamento rapido crea shock termico, che danneggia fisicamente il forno e compromette le sue prestazioni per tutta la sua vita utile.

Perché la Cottura Iniziale è un Processo Critico

La prima volta che si riscalda un forno a muffola è l'operazione più delicata della sua vita. Questo ciclo iniziale non riguarda il tuo esperimento; riguarda la preparazione dell'apparecchiatura per una vita di servizio lunga e affidabile.

Lo Scopo di un Ciclo di "Rodaggio" (Burn-In)

Un nuovo forno a muffola contiene isolamento in ceramica refrattaria che potrebbe trattenere umidità residua o leganti dal processo di fabbricazione.

Il ciclo di cottura iniziale è progettato per eliminare lentamente e delicatamente questa umidità e polimerizzare i materiali ceramici, consentendo loro di assestarsi e stabilizzarsi.

Il Pericolo dello Shock Termico

I materiali refrattari si espandono quando vengono riscaldati. Se la temperatura aumenta troppo rapidamente, la superficie del materiale si espanderà molto più velocemente del suo interno.

Questa espansione differenziale crea un'immensa sollecitazione interna. Quando questa sollecitazione supera il limite strutturale del materiale, si traduce in micro-crepe.

In Che Modo le Crepe Compromettano le Prestazioni Future

Queste crepe, una volta formate, sono permanenti. Degradano le prestazioni del forno in diversi modi chiave.

In primo luogo, compromettono la capacità del forno di mantenere l'uniformità della temperatura, portando a un riscaldamento incoerente dei campioni e a risultati sperimentali inaffidabili. In secondo luogo, possono ridurre la durata degli elementi riscaldanti e della camera del forno stessa.

Meccanica del Controllo Appropriato della Temperatura

I forni moderni forniscono gli strumenti per eseguire questo processo con elevata precisione. Comprendere questi strumenti è fondamentale per prevenire danni.

Il Ruolo del Controllore Programmabile

La maggior parte dei forni moderni utilizza un controllore di temperatura digitale. Questo dispositivo consente di programmare un ciclo di riscaldamento preciso.

È possibile definire non solo la temperatura target, ma anche la velocità esatta di aumento della temperatura (rampa di salita) e la durata in cui rimane a temperature specifiche (tempo di mantenimento).

Definizione della Rampa di Salita (Ramp Rate)

La rampa di salita è la velocità con cui aumenta la temperatura del forno, spesso misurata in gradi al minuto o all'ora.

Per una cottura iniziale, il produttore specificherà una rampa di salita molto lenta per garantire che l'intero corpo refrattario si riscaldi uniformemente, prevenendo lo stress termico che causa crepe.

L'Importanza dei Tempi di Mantenimento (Hold Times)

Un tempo di mantenimento programmato forza il forno a mantenere una temperatura impostata per un periodo specifico.

Durante la cottura iniziale, questi mantenimenti vengono utilizzati a temperature intermedie per consentire all'umidità di fuoriuscire completamente e per dare al materiale il tempo di equalizzarsi termicamente prima di aumentare ulteriormente la temperatura.

Comprensione dei Rischi e dei Compromessi

Cuocere correttamente un forno è una prova di pazienza. Il compromesso principale è investire tempo inizialmente per garantire l'integrità a lungo termine dell'asset.

Il Rischio di Affrettare: Danno Permanente

Il rischio più significativo è tentare di risparmiare tempo. Riscaldare il forno alla sua temperatura massima al primo utilizzo senza una rampa lenta e controllata è il modo più sicuro per causare danni.

Questo danno non è cosmetico; influisce direttamente sulla validità scientifica di tutto il lavoro futuro svolto in quel forno.

Il "Costo" della Cautela: Tempo

Un ciclo di cottura iniziale appropriato può richiedere molte ore, a volte anche più di un giorno, a seconda delle dimensioni e dei materiali del forno.

Questo investimento di tempo non è negoziabile ed è trascurabile rispetto al costo di sostituzione di un forno danneggiato o di invalidazione di dati sperimentali errati.

Cottura Rispetto al Riscaldamento Operativo

È fondamentale distinguere tra il rodaggio iniziale e l'uso operativo normale.

Una volta che un forno è stato cotto correttamente, di solito può essere riscaldato alla sua temperatura operativa molto più rapidamente perché i materiali sono già stati stabilizzati. L'obiettivo passa dal condizionamento del forno alla lavorazione del campione.

Eseguire Correttamente la Cottura Iniziale

Il tuo approccio al primo utilizzo di un forno a muffola definisce le basi per tutta la sua vita operativa. Seguire il protocollo è l'unico modo per garantire il successo.

- Se hai un forno nuovo: La tua prima azione deve essere quella di individuare e seguire rigorosamente il programma di cottura iniziale specificato dal produttore.

- Se stai programmando il ciclo: Dai priorità a una rampa di salita lenta e graduale e rispetta tutti i tempi di mantenimento specificati per prevenire shock termici.

- Se sei preoccupato per i risultati futuri: Comprendi che questo passaggio iniziale influisce direttamente sull'uniformità della temperatura e sulla riproducibilità di tutti gli esperimenti successivi.

Proteggere la tua attrezzatura attraverso una cottura iniziale attenta e metodica è il primo passo verso il raggiungimento di risultati accurati e ripetibili.

Tabella Riassuntiva:

| Aspetto Chiave | Importanza nella Cottura Iniziale |

|---|---|

| Scopo | Condiziona il forno rimuovendo l'umidità e stabilizzando i materiali |

| Rischio di Scarso Controllo | Shock termico che porta a micro-crepe permanenti |

| Impatto delle Crepe | Uniformità di temperatura ridotta, vita utile più breve, risultati inaffidabili |

| Migliori Pratiche | Utilizzare rampe di salita lente e tempi di mantenimento secondo le linee guida del produttore |

Assicurati che il tuo forno a muffola fornisca risultati precisi e affidabili fin dal primo giorno. In KINTEK, sfruttiamo una R&S eccezionale e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura come forni a Muffola, a Tubo, Rotativi, Sotto Vuoto e a Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di profonda personalizzazione ci consente di adattare le soluzioni alle tue esigenze sperimentali uniche, garantendo prestazioni e longevità ottimali. Contattaci oggi stesso per discutere di come possiamo migliorare l'efficienza e l'accuratezza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica