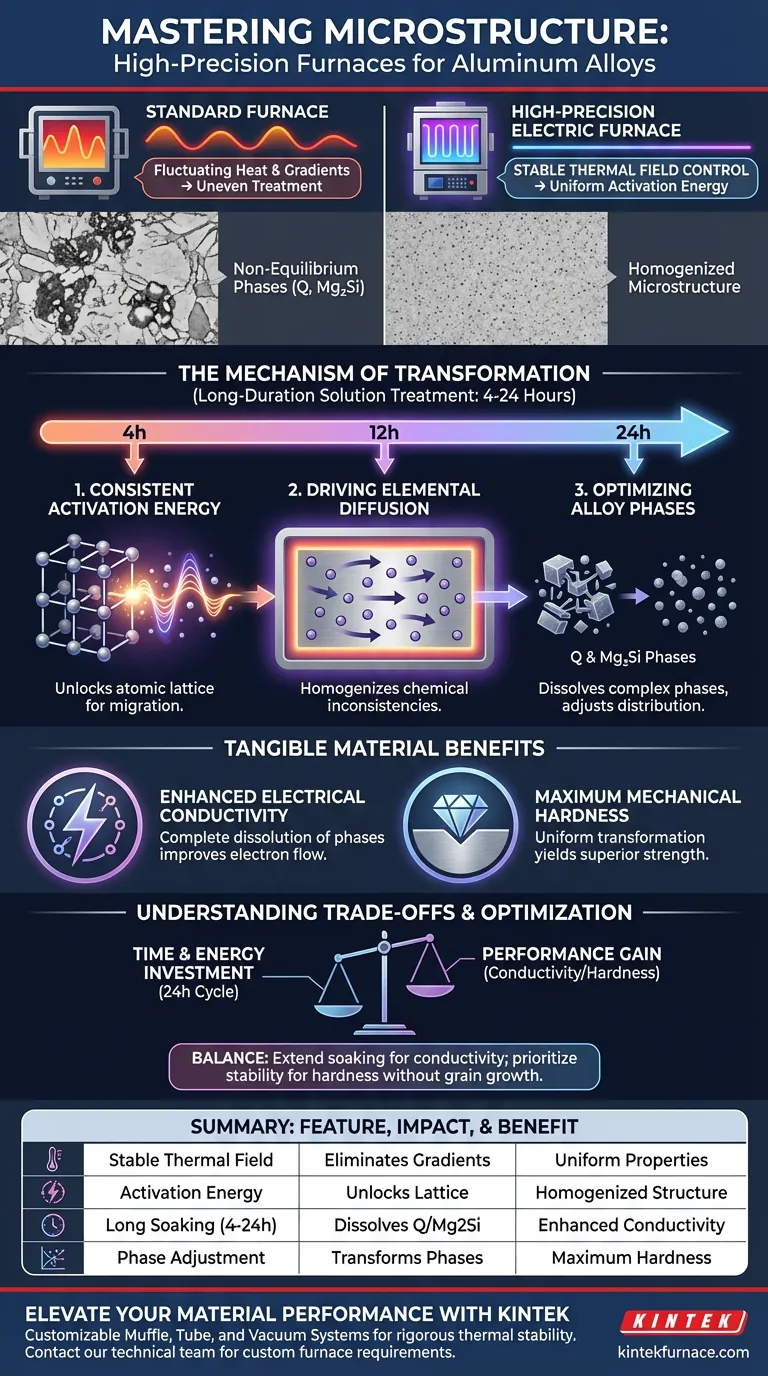

I forni elettrici ad alta precisione facilitano la trasformazione microstrutturale mantenendo un campo termico altamente stabile che fornisce energia di attivazione costante al materiale. Questo ambiente controllato guida la diffusione degli elementi attraverso microstrutture multifase, consentendo alle fasi primarie di non equilibrio di regolare efficacemente la loro distribuzione elementare per lunghi periodi.

Garantendo un'energia di attivazione uniforme per periodi prolungati (da 4 a 24 ore), questi forni guidano la dissoluzione di fasi complesse come Q e Mg2Si. Questo controllo preciso è direttamente correlato a miglioramenti tangibili sia nella conducibilità che nella durezza del materiale.

Il Meccanismo del Cambiamento Microstrutturale

Raggiungere la Stabilità Termica

Il vantaggio principale di un forno elettrico ad alta precisione è la sua capacità di mantenere un controllo stabile del campo termico. A differenza dei forni standard che possono fluttuare, le unità ad alta precisione eliminano i gradienti di temperatura che potrebbero portare a trattamenti non uniformi.

Questa stabilità è non negoziabile per la trasformazione microstrutturale. Garantisce che ogni parte della lega riceva l'esatto apporto termico necessario per il cambiamento.

Energia di Attivazione Costante

I cambiamenti microstrutturali richiedono una specifica soglia energetica per verificarsi. I forni ad alta precisione forniscono energia di attivazione costante durante l'intero ciclo di riscaldamento.

Questa continua fornitura di energia "sblocca" il reticolo atomico. Permette agli elementi di liberarsi dalle loro posizioni iniziali e migrare dove sono necessari per il rinforzo strutturale.

Guidare la Diffusione Elementare

Una volta attivati, il meccanismo primario di cambiamento è la diffusione. Il forno promuove la diffusione degli elementi attraverso le microstrutture multifase della lega.

Questo movimento omogeneizza il materiale. Livella le incongruenze chimiche che si verificano naturalmente durante il processo di fusione.

Ottimizzare le Fasi della Lega

Regolazione delle Fasi di Non Equilibrio

Le leghe di alluminio allo stato di fusione contengono spesso fasi primarie di non equilibrio. Queste sono strutture instabili che influiscono negativamente sulle proprietà meccaniche del materiale.

Il trattamento di soluzione a lunga durata consente a queste fasi di regolare la loro distribuzione elementare. Il forno mantiene il materiale in uno stato in cui queste fasi possono dissolversi o trasformarsi in configurazioni più stabili e benefiche.

Targeting delle Fasi di Rame e Silicio

Questo processo è particolarmente critico per le leghe contenenti rame e silicio. Nello specifico, mira a strutture complesse come le fasi Q o le fasi Mg2Si.

Senza un calore preciso, queste fasi potrebbero rimanere grossolane o distribuite in modo non uniforme. Un corretto trattamento termico garantisce che vengano raffinate e integrate correttamente nella matrice.

Il Ruolo del Tempo di Mantenimento

La trasformazione non è istantanea. Un trattamento efficace richiede un controllo preciso sui tempi di mantenimento, che vanno tipicamente da 4 a 24 ore.

Questa durata prolungata fornisce la finestra necessaria affinché i processi di diffusione lenti si completino. Garantisce che il materiale raggiunga il suo massimo potenziale di conducibilità e resistenza.

Comprendere i Compromessi

Il Costo della Precisione

Sebbene il trattamento ad alta precisione massimizzi le proprietà del materiale, richiede un significativo investimento di tempo. Impegnarsi in un ciclo di mantenimento di 24 ore aumenta il consumo energetico e riduce la produttività rispetto ai trattamenti rapidi.

Bilanciare Durezza ed Efficienza

Esiste un punto di rendimenti decrescenti. Sebbene l'estensione del tempo di mantenimento generalmente migliori le prestazioni di durezza, gli operatori devono determinare se il guadagno marginale giustifica l'occupazione prolungata del forno.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare i benefici del trattamento di soluzione ad alta precisione, allinea le impostazioni del tuo forno con i tuoi specifici obiettivi di prestazione del materiale.

- Se il tuo obiettivo principale è la Conducibilità Elettrica: Dai priorità ai limiti superiori del tempo di mantenimento (più vicini alle 24 ore) per garantire la completa dissoluzione e diffusione delle fasi Q e Mg2Si.

- Se il tuo obiettivo principale è la Durezza: Concentrati sulla stabilità del campo termico per garantire una trasformazione uniforme delle fasi di non equilibrio senza indurre la crescita dei grani.

La precisione nel controllo termico è il fattore determinante nel convertire leghe di alluminio grezze in materiali ingegneristici ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Impatto sulla Microstruttura | Beneficio del Materiale |

|---|---|---|

| Campo Termico Stabile | Elimina i gradienti di temperatura | Proprietà uniformi del materiale |

| Energia di Attivazione | Sblocca il reticolo atomico per la migrazione | Struttura chimica omogeneizzata |

| Mantenimento Lungo (4-24h) | Dissolve le fasi Q e Mg2Si | Conducibilità elettrica migliorata |

| Regolazione delle Fasi | Trasforma le fasi di non equilibrio | Massima durezza meccanica |

Eleva le Prestazioni del Tuo Materiale con KINTEK

La precisione nel controllo termico è la differenza tra una lega standard e un materiale ingegneristico ad alte prestazioni. KINTEK fornisce sistemi Muffle, Tube e Vacuum leader del settore, specificamente progettati per mantenere la rigorosa stabilità termica richiesta per i trattamenti di soluzione a lunga durata.

Supportati da ricerca e sviluppo e produzione esperti, i nostri sistemi sono completamente personalizzabili per soddisfare le esigenze uniche di diffusione e trasformazione di fase delle tue leghe a base di alluminio. Sia che tu stia puntando alla massima conducibilità elettrica o alla massima durezza strutturale, i forni da laboratorio avanzati di KINTEK garantiscono risultati costanti ad ogni ciclo.

Pronto a ottimizzare il tuo processo di trattamento termico? Contatta oggi il nostro team tecnico per discutere i requisiti del tuo forno personalizzato.

Guida Visiva

Riferimenti

- Compositional Design, Microstructure, and Thermal Processing of Aluminum-Based Complex Concentrated Alloys. DOI: 10.3390/cryst15010088

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Come deve essere maneggiata la porta del forno durante l'uso? Garantire un funzionamento sicuro e prevenire danni

- Quali fattori dovrebbero essere considerati durante l'acquisto di un forno a muffola? Garantire precisione e sicurezza per il vostro laboratorio

- Come un forno a muffola da laboratorio facilita l'attivazione della zeolite ZMQ-1? Sblocca i canali porosi ad anello 28

- Quali sono le categorie di materiali isolanti termici per i forni a muffola? Scegli il migliore per il tuo laboratorio

- Quali sistemi di riscaldamento possono utilizzare i forni a muffola? Scegli elettrico o a gas per prestazioni ottimali

- Come influisce la temperatura del forno muffola sulla biochar di guscio di cocco? Ottimizzare cristallinità e resa

- Quali sono i vantaggi dei forni a muffola rispetto ad altri dispositivi di riscaldamento? Controllo superiore della temperatura e purezza

- Quali sono le applicazioni biomediche dei forni a muffola? Essenziali per l'incenerimento (Ashing), i biomateriali e la sterilizzazione