I vantaggi fondamentali di un forno a muffola sono la sua capacità di fornire un'uniformità di temperatura superiore, un controllo ad alta precisione e un ambiente isolato per il campione. A differenza dei forni più semplici, un forno a muffola separa il materiale riscaldato dagli elementi riscaldanti, prevenendo la contaminazione e consentendo condizioni atmosferiche specializzate, raggiungendo al contempo temperature eccezionalmente elevate.

Un forno a muffola non è solo un forno più caldo; è un ambiente di processo termico controllato. Il suo vantaggio principale risiede nell'isolare il campione dalla fonte di calore, il che è fondamentale per ottenere una purezza del processo, un'uniformità della temperatura e una ripetibilità senza pari.

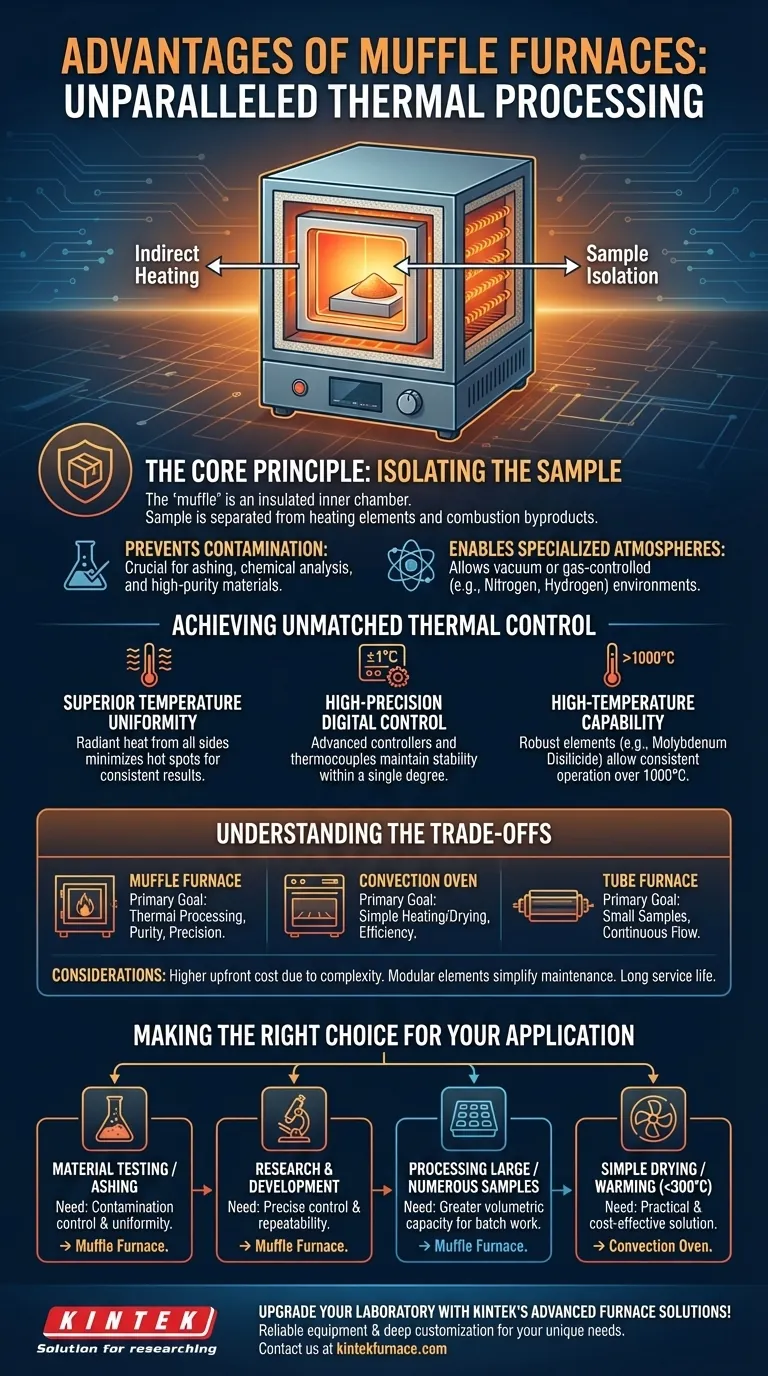

Il Principio Fondamentale: Isolare il Campione

La caratteristica distintiva di un forno a muffola è la "muffola", una camera interna isolata che contiene il campione. Questo design è la fonte dei suoi benefici principali.

Cos'è una "Muffola"?

Pensala come una scatola dentro una scatola. La scatola esterna contiene gli elementi riscaldanti, che riscaldano la scatola interna (la muffola) tramite irraggiamento e convezione.

Il tuo campione si trova all'interno di questa scatola interna, senza entrare mai in contatto diretto con gli elementi riscaldanti o con eventuali sottoprodotti della combustione nei modelli alimentati a combustibile.

Prevenire la Contaminazione del Processo

Separando il campione dalla fonte di calore, il design della muffola impedisce alle impurità degli elementi di sfaldarsi e contaminare il materiale.

Questo è fondamentale per applicazioni come l'incenerimento (ashing), l'analisi chimica o la creazione di materiali ad alta purezza, dove anche tracce di contaminazione possono invalidare i risultati.

Consentire Atmosfere Specializzate

Poiché la camera interna è un'unità autonoma, l'atmosfera al suo interno può essere controllata attentamente.

Ciò consente l'elaborazione termica sottovuoto o con gas specifici come azoto o idrogeno, cosa impossibile in un forno standard non sigillato.

Raggiungere un Controllo Termico Ineguagliabile

Il metodo di riscaldamento indiretto di un forno a muffola crea un ambiente termico altamente stabile e prevedibile, essenziale per processi sensibili.

Uniformità di Temperatura Superiore

Il calore viene irradiato dalle pareti della camera della muffola sul campione da tutti i lati. Questo approccio indiretto minimizza i punti caldi e assicura una temperatura altamente uniforme in tutta la camera.

I design di alta gamma spesso presentano camere cubiche e piastre riscaldanti modulari su più lati per ottimizzare ulteriormente questa uniformità.

Controllo Digitale ad Alta Precisione

I forni a muffola moderni utilizzano controllori digitali avanzati, come i controllori di potenza SCR a angolo di fase, e termocoppie ad alta precisione (ad esempio, Tipo 'B').

Questa combinazione consente al forno di mantenere una temperatura impostata con fluttuazioni minime, spesso entro un singolo grado, garantendo che il processo sia sia preciso che ripetibile.

Capacità di Alta Temperatura

Mentre i forni da laboratorio standard raggiungono al massimo poche centinaia di gradi Celsius, i forni a muffola sono progettati per applicazioni ad alto calore.

Utilizzando elementi riscaldanti robusti realizzati con materiali come il disiliciuro di molibdeno e isolamento in fibra di allumina ad alta purezza, possono funzionare costantemente a temperature ben superiori ai 1000°C.

Comprendere i Compromessi

Un forno a muffola è uno strumento specializzato e i suoi vantaggi comportano alcuni compromessi rispetto ad altri dispositivi di riscaldamento.

Forno a Muffola vs. Forno a Convezione

Un forno a convezione standard è progettato per il riscaldamento e l'essiccazione semplici a temperature più basse. Fa circolare aria calda direttamente sopra il campione, il che è efficiente ma manca di precisione e purezza.

Un forno a muffola è costruito per l'elaborazione termica, dove l'isolamento del campione, il controllo dell'atmosfera e l'uniformità della temperatura sono gli obiettivi principali.

Forno a Muffola vs. Forno a Tubo

Un forno a tubo è eccellente per lavorare piccoli campioni o per processi a flusso continuo. Tuttavia, il suo piccolo diametro limita le dimensioni del campione.

Un forno a muffola offre un volume interno significativamente maggiore per la lavorazione a lotti, consentendogli di gestire componenti più grandi o una maggiore quantità di campioni allo stesso prezzo.

Considerazioni su Costi e Manutenzione

I forni a muffola sono più complessi e generalmente hanno un costo iniziale più elevato rispetto ai forni semplici a causa del loro isolamento avanzato, dei controllori e della costruzione a camera sigillata.

Tuttavia, caratteristiche come gli elementi riscaldanti modulari possono semplificare la manutenzione, e la loro costruzione robusta, spesso interamente in acciaio, assicura una lunga vita utile, rendendoli convenienti per applicazioni critiche.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del dispositivo di riscaldamento corretto dipende interamente dai requisiti del tuo processo in termini di temperatura, controllo e purezza.

- Se la tua priorità principale è il collaudo dei materiali o l'incenerimento (ashing): Il controllo della contaminazione e l'uniformità di temperatura superiore di un forno a muffola sono essenziali per risultati accurati.

- Se la tua priorità principale è la ricerca e sviluppo: Il controllo digitale preciso e la ripetibilità del processo assicurano che le tue scoperte siano valide e possano essere replicate in modo coerente.

- Se la tua priorità principale è la lavorazione di campioni grandi o numerosi: Un forno a muffola offre una maggiore capacità volumetrica per il lavoro a lotti rispetto a un forno a tubo.

- Se la tua priorità principale è l'essiccazione o il riscaldamento semplice al di sotto dei 300°C: Un forno a convezione da laboratorio standard è una soluzione più pratica ed economicamente vantaggiosa.

Comprendendo questi principi fondamentali, puoi scegliere con sicurezza lo strumento di elaborazione termica che si allinea perfettamente con le tue esigenze tecniche.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Uniformità di Temperatura Superiore | Il riscaldamento indiretto minimizza i punti caldi per una distribuzione uniforme del calore. |

| Controllo ad Alta Precisione | I controllori digitali mantengono la temperatura entro ±1°C per la ripetibilità. |

| Ambiente Isolato | La camera a muffola previene la contaminazione e consente atmosfere controllate. |

| Capacità di Alta Temperatura | Funziona in modo affidabile oltre i 1000°C con materiali robusti come il disiliciuro di molibdeno. |

| Capacità di Lavorazione a Lotti | Il maggiore volume interno gestisce più campioni rispetto ai forni a tubo. |

Aggiorna l'elaborazione termica del tuo laboratorio con le soluzioni per forni ad alta temperatura avanzate di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori attrezzature affidabili come forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura un allineamento preciso con le tue esigenze sperimentali uniche, migliorando efficienza, accuratezza e risultati. Contattaci oggi per discutere come possiamo supportare le tue applicazioni specifiche e guidare l'innovazione nella tua ricerca!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico