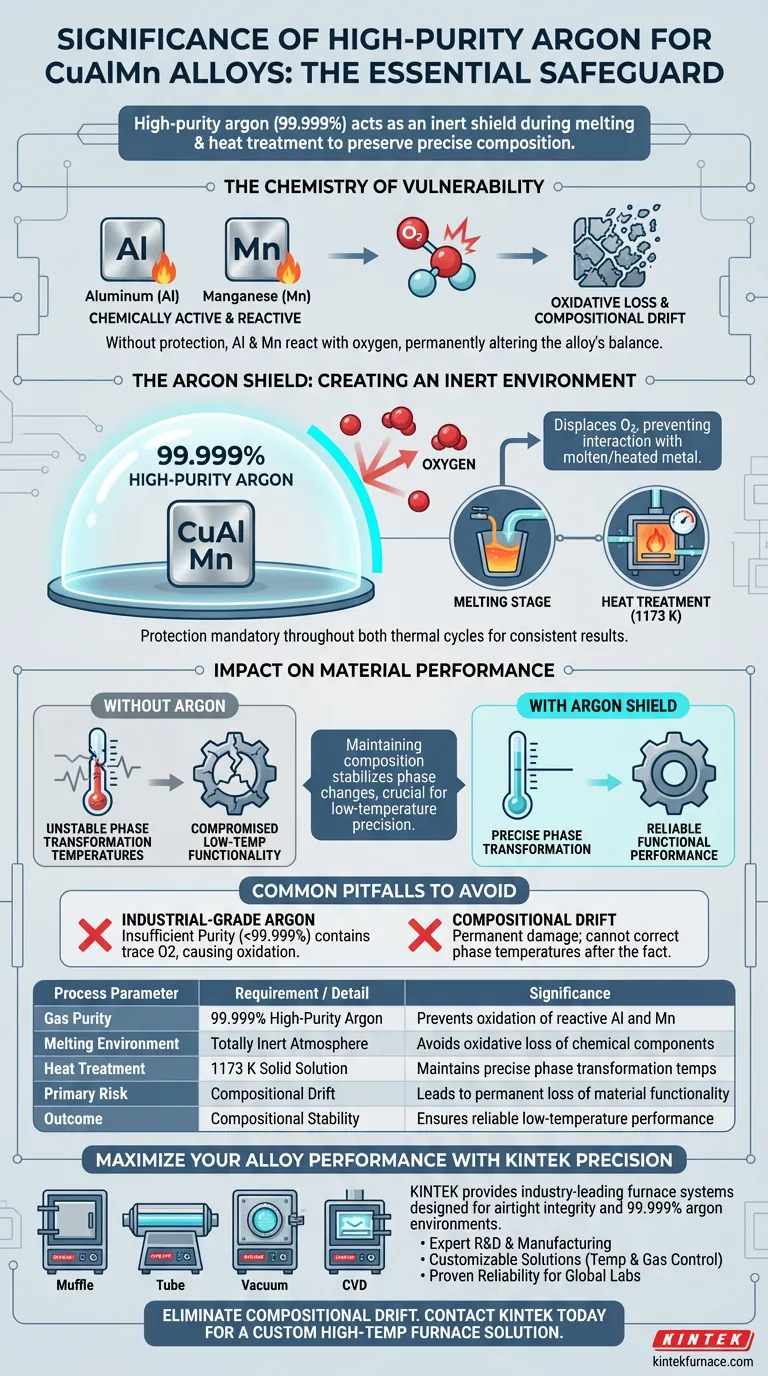

L'argon ad alta purezza funge da essenziale salvaguardia chimica. Agisce come uno scudo inerte durante la fusione ad alta temperatura e il trattamento termico delle leghe di Rame-Alluminio-Manganese (CuAlMn) per preservare la precisa composizione del materiale. Isolando la lega dall'ossigeno, l'argon previene il degrado degli elementi reattivi e garantisce che il materiale funzioni correttamente.

Il concetto chiave Poiché l'alluminio e il manganese sono altamente reattivi, è necessaria un'atmosfera di argon pura al 99,999% per prevenire l'ossidazione. Senza questa protezione, la perdita di questi elementi altera l'equilibrio chimico della lega, causando spostamenti critici nelle temperature di trasformazione di fase e compromettendo le prestazioni a basse temperature.

La chimica della vulnerabilità

La reattività dell'alluminio e del manganese

Le leghe CuAlMn dipendono fortemente dalla presenza di alluminio e manganese. Tuttavia, entrambi questi elementi sono chimicamente attivi.

Sono inclini a una rapida ossidazione quando esposti all'ossigeno. Questa vulnerabilità è notevolmente accentuata durante i processi ad alta temperatura.

Il rischio di perdita ossidativa

Se l'ossigeno entra in contatto con la lega durante il riscaldamento, l'alluminio e il manganese reagiranno e bruceranno. Ciò si traduce nella perdita ossidativa dei componenti.

Questa perdita non è solo un difetto superficiale; cambia fondamentalmente il rapporto degli elementi all'interno del materiale di massa.

Il ruolo dello scudo di argon

Creazione di un ambiente inerte

Per contrastare l'ossidazione, il processo richiede un'atmosfera di argon ad alta purezza (99,999%).

Questo gas crea un ambiente completamente inerte. Sposta efficacemente l'ossigeno, impedendogli di interagire con il metallo fuso o riscaldato.

Fasi critiche di lavorazione

Questa protezione è necessaria in due fasi distinte: durante la fusione iniziale e durante il trattamento di soluzione solida a 1173 K.

Il mantenimento dell'atmosfera protettiva durante questi specifici cicli termici è obbligatorio per ottenere risultati coerenti.

Impatto sulle prestazioni del materiale

Stabilizzazione della trasformazione di fase

Il motivo principale per prevenire la perdita di elementi è stabilizzare le temperature di trasformazione di fase.

Le temperature specifiche alle quali la lega cambia fase sono dettate dalla sua composizione chimica. Se i livelli di Al o Mn diminuiscono a causa dell'ossidazione, questi punti di trasformazione si sposteranno in modo imprevedibile.

Garantire la funzionalità a bassa temperatura

Prevenendo gli spostamenti compositivi, lo scudo di argon garantisce che la lega si comporti come previsto.

Questo rigoroso controllo è l'unico modo per garantire le prestazioni funzionali della lega, in particolare nelle applicazioni a bassa temperatura dove la precisione è fondamentale.

Errori comuni da evitare

Il pericolo di una purezza insufficiente

L'uso di argon di grado industriale standard è spesso un errore in questo contesto.

Il riferimento richiede specificamente una purezza del 99,999%. I gradi di purezza inferiori possono contenere tracce di ossigeno sufficienti a indurre ossidazione in questi elementi altamente reattivi.

Il costo della deriva compositiva

Ignorare l'atmosfera protettiva porta alla "deriva compositiva".

Non è possibile correggere le temperature di trasformazione di fase a posteriori se gli elementi si sono già ossidati. Il danno alle proprietà funzionali della lega è permanente.

Fare la scelta giusta per il tuo obiettivo

Per garantire che la tua lega CuAlMn funzioni in modo affidabile, applica i seguenti principi:

- Se il tuo obiettivo principale è l'accuratezza compositiva: Assicurati che la tua fornitura di argon sia certificata al 99,999% di purezza per prevenire la perdita ossidativa di alluminio e manganese attivi.

- Se il tuo obiettivo principale è l'affidabilità termica: Mantieni questa atmosfera inerte rigorosamente durante il trattamento di soluzione solida a 1173 K per prevenire spostamenti nelle temperature di trasformazione di fase.

Un rigoroso controllo atmosferico non è un passaggio opzionale; è il prerequisito per prestazioni prevedibili della lega.

Tabella riassuntiva:

| Parametro di processo | Requisito / Dettaglio | Significato |

|---|---|---|

| Purezza del gas | Argon ad alta purezza al 99,999% | Previene l'ossidazione di Al e Mn reattivi |

| Ambiente di fusione | Atmosfera totalmente inerte | Evita la perdita ossidativa di componenti chimici |

| Trattamento termico | Soluzione solida a 1173 K | Mantiene temperature di trasformazione di fase precise |

| Rischio principale | Deriva compositiva | Porta alla perdita permanente della funzionalità del materiale |

| Risultato | Stabilità compositiva | Garantisce prestazioni affidabili a bassa temperatura |

Massimizza le prestazioni della tua lega con la precisione KINTEK

Non lasciare che la perdita ossidativa comprometta la tua ricerca sui materiali o la tua produzione. KINTEK fornisce sistemi di forni Muffola, a Tubo, Sottovuoto e CVD leader del settore, progettati specificamente per mantenere le condizioni atmosferiche ultra-pure richieste per processi sensibili come il trattamento termico di CuAlMn.

Perché scegliere KINTEK?

- Ricerca e Sviluppo e Produzione Esperta: I nostri sistemi garantiscono l'integrità ermetica per ambienti di argon al 99,999%.

- Soluzioni Personalizzabili: Personalizza i profili di temperatura e il controllo del gas in base alle tue esigenze uniche di lega.

- Affidabilità Comprovata: Fidati dei laboratori globali per stabilizzare la trasformazione di fase e le prestazioni funzionali.

Pronto a eliminare la deriva compositiva? Contatta KINTEK oggi stesso per una soluzione di forno ad alta temperatura personalizzata!

Guida Visiva

Riferimenti

- Adelaide Nespoli, Carlo Fanciulli. A Study of a Cryogenic CuAlMn Shape Memory Alloy. DOI: 10.3390/met14030323

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

Domande frequenti

- Qual è lo scopo dei meccanismi di sigillatura nei forni ad atmosfera? Garantire la purezza e la sicurezza del processo

- Quali sono le doppie funzioni del coperchio interno in un forno di ricottura a campana? Trasferimento di calore e sigillatura protettiva

- Quali condizioni di processo fondamentali fornisce un forno a atmosfera tubolare? Fattori chiave per la carbonizzazione di fMC

- Perché la capacità di atmosfera controllata è importante in un forno a atmosfera? Sblocca una lavorazione dei materiali precisa

- Cos'è il rinvenimento a gas nel trattamento dei pezzi in acciaio? Ottieni una durezza superiore con un raffreddamento controllato

- Cos'è un'atmosfera protettiva? Controlla l'ambiente del tuo prodotto per prevenire deterioramento e corrosione

- Come funzionano i sistemi di controllo della temperatura nei forni ad atmosfera? Ottieni una gestione termica precisa per risultati superiori

- Come fanno i reattori a letto fisso e i forni di riscaldamento a garantire dati di reazione accurati? Padroneggiare la precisione della degradazione del toluene