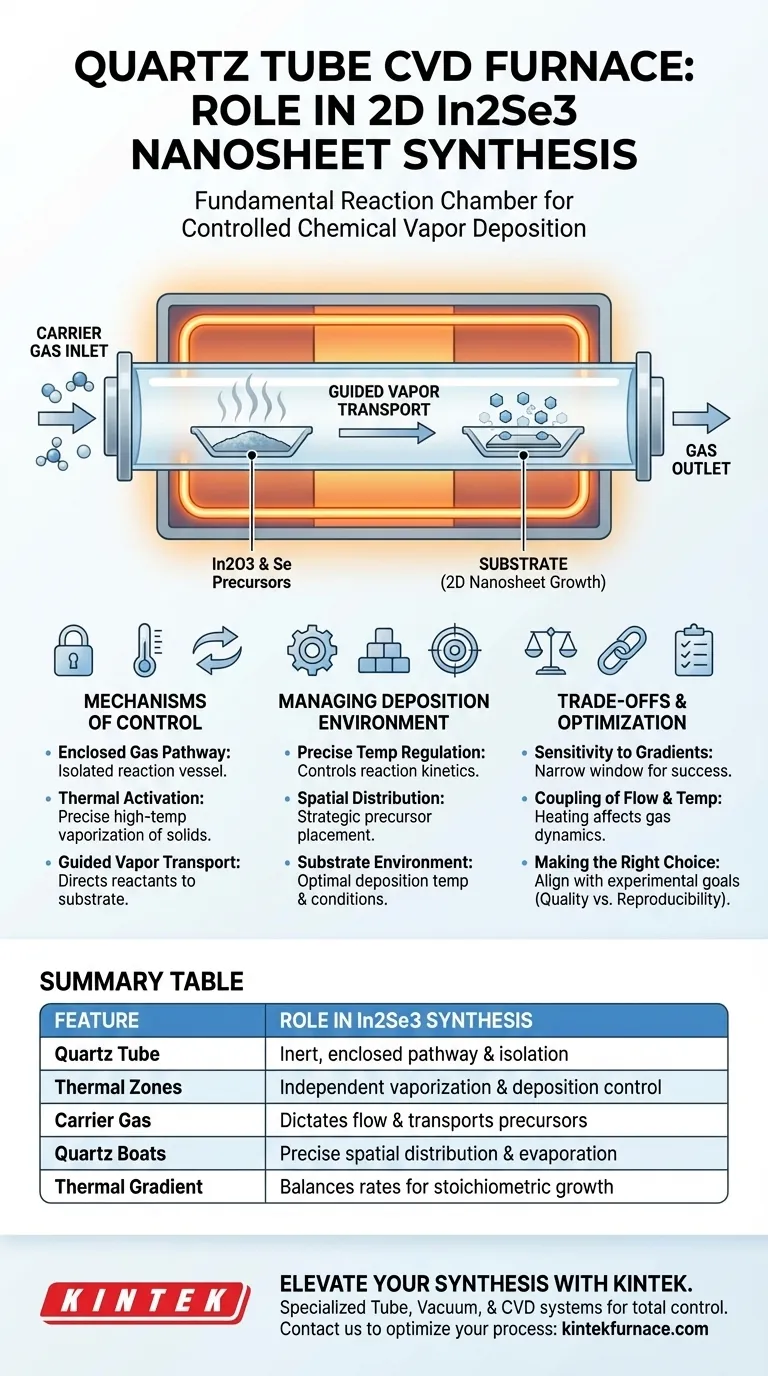

Il forno CVD a tubo di quarzo funge da camera di reazione fondamentale per la sintesi di nanosheet 2D di In2Se3, fornendo l'ambiente rigorosamente controllato necessario per la deposizione chimica da vapore. Facilita il riscaldamento preciso richiesto per vaporizzare i precursori solidi—specificamente polvere di In2O3 e Selenio (Se)—e mantiene un percorso chiuso affinché un gas di trasporto trasporti questi vapori a un substrato a valle per la crescita.

Concetto chiave Il forno non è semplicemente una fonte di calore; è un reattore a flusso che sincronizza la sublimazione dei solidi con le dinamiche di trasporto del gas. La sua funzione principale è quella di stabilire un gradiente termico stabile che consenta ai precursori di vaporizzare a velocità diverse, garantendo al contempo che la reazione e la deposizione avvengano esclusivamente sul substrato target.

I meccanismi di controllo

Il percorso del gas chiuso

Il tubo di quarzo funge da recipiente di isolamento, separando la reazione dall'atmosfera esterna.

Questo ambiente chiuso consente l'introduzione di un gas di trasporto specifico. Il gas detta la direzione del flusso, assicurando che i reagenti si muovano prevedibilmente dalla zona sorgente alla zona di deposizione.

Attivazione termica dei precursori

La sintesi non può avvenire finché i materiali sorgente solidi non vengono convertiti in fase vapore.

Il forno applica un calore preciso ad alta temperatura per vaporizzare la polvere di In2O3 e Se. Senza questa energia termica, i precursori rimarrebbero solidi inerti, incapaci di partecipare al processo di deposizione.

Trasporto guidato dei vapori

Una volta vaporizzate, le componenti di In2Se3 devono essere trasportate al substrato senza reagire prematuramente.

La geometria del forno e il flusso del gas guidano questi vapori a valle. Questo meccanismo di trasporto garantisce che la reazione chimica avvenga sulla superficie del substrato anziché sulle pareti del tubo o nella fase gassosa.

Gestione dell'ambiente di deposizione

Regolazione precisa della temperatura

La qualità dei nanosheet 2D finali dipende fortemente dalla stabilità della temperatura di reazione.

La camera del forno mantiene punti di impostazione specifici per controllare la cinetica di reazione. Ciò garantisce che i precursori si decompongano e si ricombinino in In2Se3 a una velocità che favorisce la crescita di fogli 2D rispetto alla formazione di cristalli in massa.

Distribuzione spaziale dei precursori

Il posizionamento dei materiali sorgente all'interno del tubo è critico quanto la temperatura stessa.

Le barchette di quarzo contenenti In2O3 e Se sono posizionate a intervalli specifici, spesso con il Selenio posizionato a monte. Questa disposizione spaziale utilizza il profilo di temperatura del forno per gestire in modo indipendente le velocità di evaporazione di precursori chimicamente distinti.

Ambiente del substrato

La fase finale del processo avviene a valle, dove si trova il substrato.

Il forno mantiene una specifica temperatura di deposizione in questa zona. Questa temperatura deve essere sufficientemente bassa da consentire la condensazione e la cristallizzazione dell'In2Se3, ma sufficientemente alta da garantire nanosheet cristallini di alta qualità.

Comprensione dei compromessi

Sensibilità ai gradienti

La dipendenza dai gradienti termici crea una finestra ristretta per il successo.

Se il profilo di temperatura attraverso il tubo non è perfettamente calibrato, il Selenio potrebbe evaporare troppo rapidamente prima che la sorgente di Indio sia attiva. Ciò porta a una crescita non stechiometrica o a reazioni incomplete.

Accoppiamento flusso-temperatura

In un forno a tubo standard, la modifica della temperatura influisce spesso sulle dinamiche del flusso di gas (convezione).

La regolazione del calore per aumentare la vaporizzazione dei precursori potrebbe alterare involontariamente il profilo di flusso vicino al substrato. Questo accoppiamento rende difficile il controllo indipendente delle variabili, richiedendo una rigorosa calibrazione.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la sintesi di In2Se3, devi allineare il funzionamento del tuo forno con le tue specifiche esigenze sperimentali.

- Se la tua priorità principale è la qualità dei cristalli: Dai priorità a un forno con controllo multizona per separare la temperatura di vaporizzazione dei precursori dalla temperatura di deposizione del substrato.

- Se la tua priorità principale è la riproducibilità: Standardizza rigorosamente il posizionamento spaziale delle tue barchette di quarzo, poiché lievi spostamenti di posizione possono cambiare drasticamente la concentrazione dei vapori.

Padroneggiare il gradiente termico è il fattore più importante per passare dalla crescita casuale alla sintesi 2D controllata.

Tabella riassuntiva:

| Caratteristica | Ruolo nella sintesi di In2Se3 |

|---|---|

| Tubo di quarzo | Fornisce un percorso di reazione chiuso e inerte e isolamento atmosferico. |

| Zone termiche | Regola in modo indipendente la vaporizzazione di In2O3/Se e la deposizione del substrato. |

| Gas di trasporto | Dettare la direzione del flusso e trasportare i precursori vaporizzati a valle. |

| Barchette di quarzo | Garantisce una precisa distribuzione spaziale e velocità di evaporazione dei materiali sorgente. |

| Gradiente termico | Bilancia le velocità di sublimazione per garantire una crescita cristallina 2D stechiometrica. |

Eleva la tua sintesi di materiali 2D con KINTEK

I gradienti termici precisi fanno la differenza tra crescita casuale e nanosheet 2D di In2Se3 di alta qualità. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi specializzati Tube, Vacuum e CVD progettati per darti il controllo totale del tuo ambiente di reazione.

Sia che tu abbia bisogno di regolazione della temperatura multizona o di un forno completamente personalizzabile per esigenze di laboratorio uniche, il nostro team è pronto ad aiutarti a ottenere risultati riproducibili.

Contatta KINTEK oggi stesso per ottimizzare il tuo processo CVD

Guida Visiva

Riferimenti

- Dasun P. W. Guruge, Dmitri Golberg. Thermal Phase‐Modulation of Thickness‐Dependent CVD‐Grown 2D In<sub>2</sub>Se<sub>3</sub>. DOI: 10.1002/adfm.202514767

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono i vantaggi dell'utilizzo della CVD in situ per la schiuma Ag-ZIF-8/Ni? Miglioramento della stabilità strutturale e dell'uniformità

- Come si crea l'ambiente di processo CVD? Controllo preciso per film sottili superiori

- Perché la schiuma di rame di grado industriale viene utilizzata come substrato di crescita per ReO3–Cu2Te? Migliorare le prestazioni del catalizzatore CVD

- Quali sono i vantaggi complessivi della tecnologia CVD in tutti i settori? Sblocca l'ingegneria dei materiali ad alte prestazioni

- Come fa un sistema CVD a controllare con precisione la crescita dei nanofili di InN? Segreti esperti per una sintesi di alta qualità

- Quali tipi di substrati non sono adatti per la CVD? Evitare insidie termiche e geometriche

- In che modo il fissaggio (fixturing) può migliorare il processo di rivestimento CVD? Aumentare l'uniformità e l'efficienza nel tuo laboratorio

- In che modo i precursori in fase vapore contribuiscono al processo CVD? Sblocca la Deposizione Precisa di Film Sottili