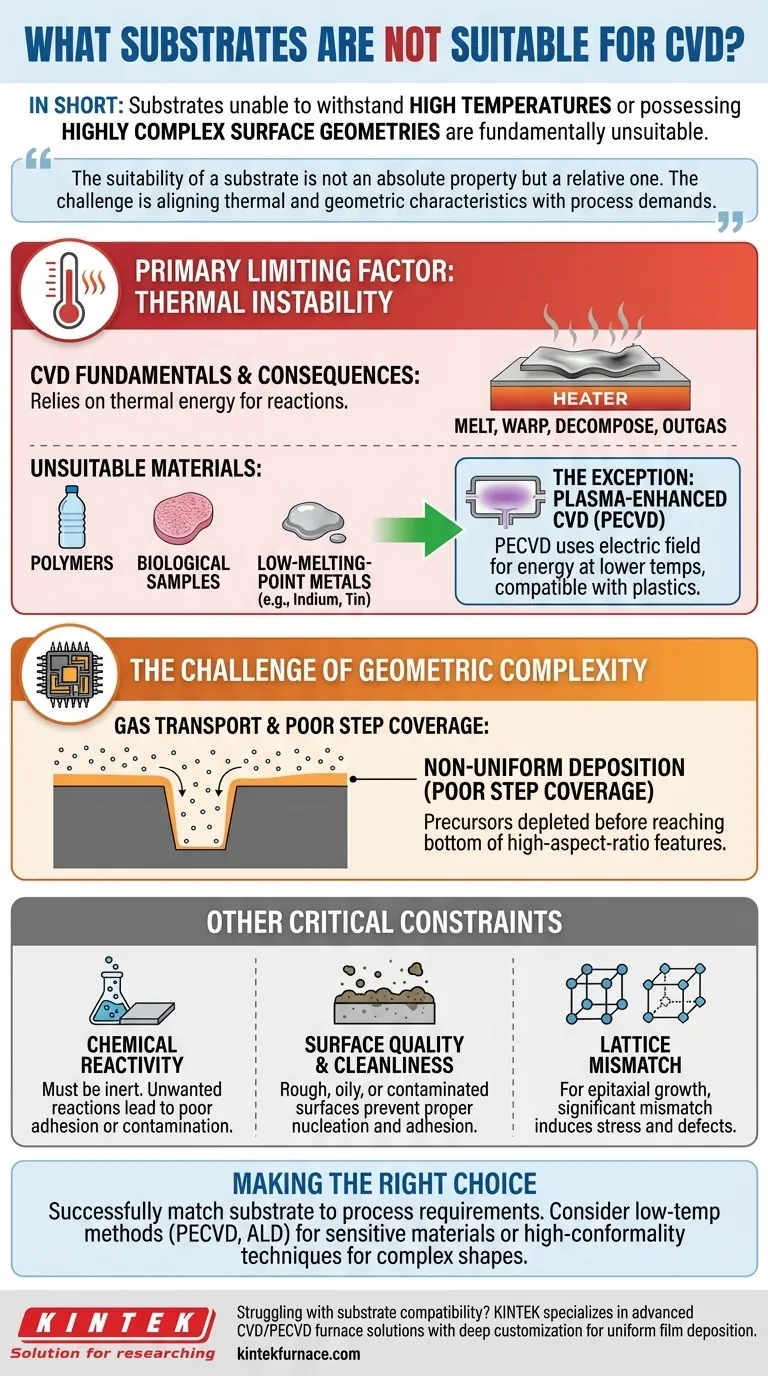

In sintesi, i substrati che non possono sopportare alte temperature o che possiedono geometrie superficiali altamente complesse sono fondamentalmente inadatti per molti processi standard di deposizione chimica da fase vapore (CVD). I principali punti di fallimento sono la degradazione termica del substrato stesso e l'incapacità di formare un film uniforme e consistente su caratteristiche intricate.

L'idoneità di un substrato non è una proprietà assoluta, ma relativa. La sfida centrale consiste nell'allineare le caratteristiche termiche e geometriche del substrato con le esigenze specifiche di temperatura, chimica e flusso di gas del processo CVD scelto.

Il Fattore Limitante Principale: Instabilità Termica

La deposizione chimica da fase vapore si basa fondamentalmente sull'energia termica per guidare le reazioni chimiche che formano il film desiderato. Questa esigenza di alta temperatura squalifica immediatamente i materiali che non possono mantenere la loro integrità strutturale in tali condizioni.

Comprendere l'Ambiente ad Alta Temperatura della CVD

La maggior parte dei processi CVD convenzionali, come la CVD termica, opera a temperature che vanno da poche centinaia a oltre mille gradi Celsius. Questo calore è necessario per scomporre i gas precursori e consentire loro di reagire e depositarsi sulla superficie del substrato.

Le Conseguenze della Sensibilità Termica

Quando un substrato viene riscaldato oltre il suo punto di stabilità, può fondere, decomporsi, deformarsi o degassare. Questo non solo distrugge il substrato, ma contamina anche la camera di reazione e impedisce la formazione di un film utilizzabile.

Materiali come la maggior parte dei polimeri, campioni biologici o metalli a basso punto di fusione (es. indio, stagno) sono esempi classici di substrati termicamente inadatti per la CVD standard.

L'Eccezione: Varianti di CVD a Bassa Temperatura

È fondamentale notare che varianti come la CVD potenziata al plasma (PECVD) sono state sviluppate specificamente per affrontare questa limitazione. La PECVD utilizza un campo elettrico per creare un plasma, fornendo l'energia per la reazione a temperature molto più basse, rendendola spesso compatibile con materiali sensibili alla temperatura come le plastiche.

La Sfida della Complessità Geometrica

La seconda barriera principale è fisica. La CVD si basa sul flusso dei gas precursori sopra e sulla loro diffusione verso la superficie del substrato. Le topografie complesse possono interrompere questo processo, portando a una deposizione di film incoerente e inaffidabile.

Il Principio del Trasporto di Gas

Affinché si formi un film, le molecole precursore devono viaggiare dalla fase gassosa a ogni parte della superficie del substrato. Questo percorso è influenzato dalla pressione del gas, dalla dinamica del flusso e dalla "linea di vista" fisica verso la superficie.

Perché le Forme Complesse Causano Problemi

I substrati con caratteristiche ad alto rapporto d'aspetto, come trincee profonde o fori microscopici, pongono una sfida significativa. I gas precursori potrebbero esaurirsi prima di raggiungere il fondo di queste caratteristiche, un problema noto come scarsa copertura dei gradini o conformità.

Il Risultato: Deposizione Non Uniforme

Questo esaurimento del gas porta a un film che è spesso all'apertura superiore di una caratteristica ma sottile o inesistente sul fondo. Questa non uniformità compromette le proprietà elettriche, meccaniche o ottiche del dispositivo finale, rendendolo inefficace.

Comprendere i Compromessi e Altri Vincoli

Oltre al calore e alla geometria, altri fattori sottili ma critici possono rendere un substrato inadatto per una specifica applicazione CVD.

Reattività Chimica

Il substrato deve essere chimicamente inerte rispetto ai gas precursori e al film depositato alla temperatura di processo. Reazioni indesiderate possono portare a una scarsa adesione del film, alla formazione di uno strato interfacciale indesiderato o alla contaminazione del film stesso.

Qualità e Pulizia della Superficie

La CVD è estremamente sensibile alle condizioni della superficie del substrato. Una superficie ruvida, oleosa o contaminata da particelle impedirà la corretta nucleazione e crescita. Ciò si traduce in una scarsa adesione e una struttura del film difettosa.

Disadattamento Reticolare (Lattice Mismatch)

In applicazioni avanzate come la crescita epitassiale, dove viene fatto crescere un film monocristallino, il substrato deve avere una struttura reticolare cristallina simile a quella del film. Un significativo disadattamento reticolare induce stress e difetti, interrompendo la qualità cristallina desiderata.

Fare la Scelta Giusta per il Tuo Processo

La selezione di un substrato richiede una chiara comprensione del tuo metodo di deposizione e dell'obiettivo finale.

- Se il tuo substrato è sensibile alla temperatura: Esplora tecniche di deposizione a bassa temperatura come la CVD potenziata al plasma (PECVD) o la deposizione a strati atomici (ALD).

- Se il tuo substrato presenta una geometria complessa: Indaga metodi noti per l'alta conformità, come l'ALD, o ottimizza attentamente i parametri del processo CVD (pressione, temperatura, velocità di flusso) per migliorare la copertura dei gradini.

- Se il tuo problema principale è la qualità del film o l'adesione: Esamina il substrato per potenziale reattività chimica con i tuoi precursori e assicurati che la sua superficie sia ineccepibilmente pulita e preparata prima della deposizione.

In definitiva, il successo della deposizione si ottiene abbinando attentamente il substrato ai requisiti precisi del processo.

Tabella Riepilogativa:

| Fattore Limitante | Descrizione | Esempi di Substrati Inadatti |

|---|---|---|

| Instabilità Termica | Substrati che si degradano alle alte temperature della CVD (es. fusione, deformazione) | Polimeri, campioni biologici, metalli a basso punto di fusione (es. indio, stagno) |

| Complessità Geometrica | Substrati con caratteristiche intricate che ostacolano il flusso uniforme del gas e la deposizione del film | Strutture ad alto rapporto d'aspetto come trincee profonde e fori microscopici |

| Altri Vincoli | Problemi come reattività chimica, scarsa qualità superficiale o disadattamento reticolare | Superfici ruvide e contaminate; materiali chimicamente reattivi; cristalli non allineati per l'epitassia |

Stai riscontrando problemi di compatibilità del substrato nei tuoi processi CVD? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi sistemi CVD/PECVD, personalizzati per diverse esigenze di laboratorio. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una profonda personalizzazione per superare le sfide termiche e geometriche, garantendo una deposizione uniforme del film e risultati sperimentali migliorati. Contattaci oggi per discutere come i nostri forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e i sistemi CVD/PECVD possono ottimizzare l'efficienza e il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Qual è la funzione di un sistema PECVD nella passivazione delle celle solari al silicio UMG? Migliora l'efficienza con l'idrogeno

- Quali metodi vengono utilizzati per analizzare e caratterizzare i campioni di grafene? Sblocca le tecniche chiave per un'analisi accurata del materiale

- Quali sono i vantaggi tecnici dell'utilizzo di un sistema CVD? Ottimizzare la crescita dei nanotubi di carbonio per la conducibilità termica

- Qual è la necessità della pulizia ionica a gas ad alto bias? Ottenere un'adesione del rivestimento a livello atomico

- Quali ambienti fornisce un sistema PECVD per i nanofili di silicio? Ottimizzare la crescita con un controllo termico preciso