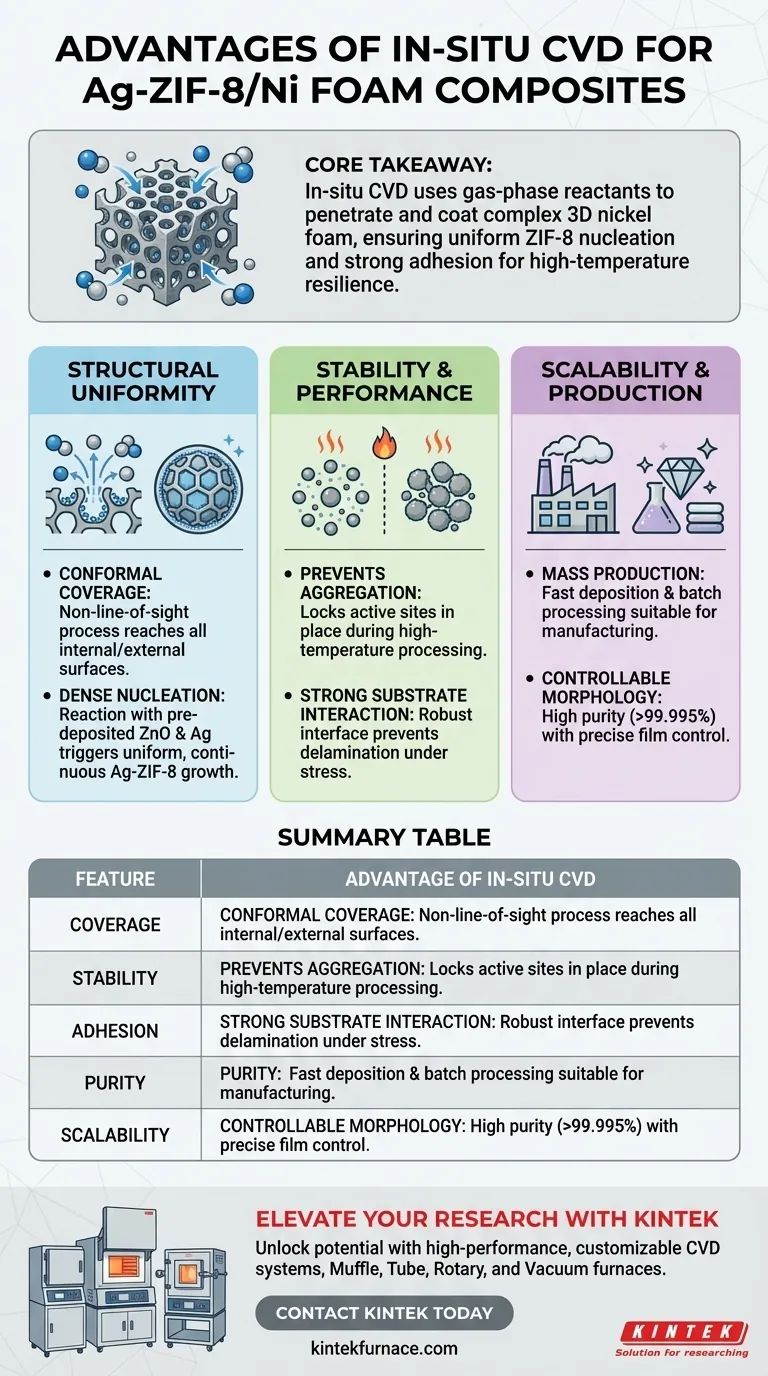

Il vantaggio principale del metodo di deposizione chimica da vapore (CVD) in situ per la preparazione di compositi di schiuma Ag-ZIF-8/Ni è la creazione di un rivestimento uniforme e fortemente aderente che resiste al degrado. Reagendo il vapore di 2-metilimmiazolo direttamente con uno strato di ossido di zinco (ZnO) drogato con argento sulla schiuma, questa tecnica garantisce una nucleazione densa di ZIF-8 prevenendo l'aggregazione dei siti attivi durante le operazioni ad alta temperatura.

Concetto chiave Il rivestimento di strutture 3D complesse come la schiuma di nichel è impegnativo a causa della difficoltà di raggiungere le superfici interne e di garantire l'adesione. La CVD in situ risolve questo problema utilizzando reagenti in fase gassosa per penetrare la geometria intricata della schiuma, bloccando i componenti attivi in posizione per mantenere le prestazioni sotto stress termico.

Raggiungere l'uniformità strutturale su substrati complessi

L'architettura fisica della schiuma di nichel è irregolare e porosa, il che rende difficile il rivestimento con metodi tradizionali di linea di vista. La CVD affronta questa sfida geometrica attraverso il suo unico meccanismo di crescita.

Copertura conforme delle superfici interne

Poiché la CVD utilizza reagenti gassosi, è un processo non di linea di vista. Il vapore può penetrare in profondità nella struttura complessa e porosa della schiuma di nichel. Ciò garantisce che il framework ZIF-8 cresca uniformemente su tutte le superfici interne ed esterne, piuttosto che solo sui bordi esterni.

Nucleazione densa tramite reazione in situ

Il metodo non si limita a depositare uno strato sopra il substrato; fa crescere lo strato *dal* substrato. Reagendo il vapore di 2-metilimmiazolo con il ZnO e l'argento pre-depositati, il processo innesca una nucleazione uniforme. Ciò si traduce in una copertura densa e continua di Ag-ZIF-8 su tutta la superficie della schiuma.

Miglioramento della stabilità e delle prestazioni dei materiali

Oltre alla copertura fisica, le interazioni chimiche indotte da questo metodo migliorano significativamente la longevità e la resilienza del materiale composito.

Prevenzione dell'aggregazione dei siti attivi

Un punto critico di cedimento in molti catalizzatori compositi è l'agglomerazione (aggregazione) delle particelle attive quando esposte al calore. L'approccio CVD in situ blocca saldamente in posizione i componenti d'argento e ZIF-8. Ciò impedisce efficacemente la migrazione e l'aggregazione dei siti attivi durante le successive lavorazioni ad alta temperatura, preservando l'efficienza catalitica del materiale.

Interazione più forte con il substrato

La reazione diretta tra il vapore e lo strato pre-depositato crea un'interfaccia robusta tra i componenti attivi e la base di schiuma di nichel. Questa forte adesione riduce la probabilità che il rivestimento si delamini o si sfaldi durante il funzionamento, un problema comune con i film prodotti tramite metodi di deposizione meno integrati.

Scalabilità ed efficienza produttiva

Sebbene i benefici chimici siano fondamentali, il processo CVD offre anche chiari vantaggi in termini di produzione e scalabilità.

Idoneità alla produzione di massa

La CVD è caratterizzata da elevate velocità di deposizione e dalla capacità di elaborare materiali in batch. La stabilità e la ripetibilità del processo lo rendono altamente adatto alla produzione di massa, consentendo la creazione di rivestimenti di elevata purezza senza variazioni significative tra i lotti.

Morfologia superficiale controllabile

La natura in fase gassosa del processo consente un controllo preciso sulla crescita del film. Ciò si traduce in film che non sono solo puri (spesso superano il 99,995% di purezza), ma possiedono anche una morfologia controllabile, essenziale per adattare le specifiche proprietà ottiche, termiche o elettriche del materiale.

Comprendere i compromessi

Sebbene la CVD in situ offra una qualità di rivestimento superiore, è essenziale riconoscere i requisiti intrinseci del processo per garantire che si adatti ai tuoi vincoli specifici.

Gestione chimica

Il processo si basa su reazioni chimiche che possono generare sottoprodotti. Sebbene le attrezzature moderne siano spesso autopulenti, è necessario disporre di protocolli per la gestione dei sottoprodotti chimici e per garantire la sicurezza dei precursori specifici utilizzati (come il vapore di 2-metilimmiazolo).

Compatibilità del substrato

Il successo dipende fortemente dalla preparazione iniziale del substrato. La schiuma di nichel deve essere pre-depositata correttamente con argento e ossido di zinco (ZnO) affinché avvenga la reazione in situ. Le imprecisioni in questa fase di pre-deposizione influenzeranno direttamente la qualità della crescita finale di ZIF-8.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare la CVD in situ dovrebbe essere guidata dai requisiti di prestazione specifici della tua struttura composita finale.

- Se il tuo obiettivo principale è la stabilità termica: Questo metodo è ideale perché previene l'aggregazione dei siti attivi durante le applicazioni ad alta temperatura.

- Se il tuo obiettivo principale è la geometria complessa: Utilizza questo approccio per garantire un rivestimento uniforme e conforme sulle superfici interne della schiuma di nichel porosa.

- Se il tuo obiettivo principale è l'adesione del rivestimento: Questa tecnica è superiore per creare un forte legame chimico tra lo strato attivo ZIF-8 e il substrato metallico.

Sfruttando la penetrazione in fase gassosa della CVD, trasformi una schiuma fragile in un composito robusto e ad alte prestazioni in grado di resistere ad ambienti operativi rigorosi.

Tabella riassuntiva:

| Caratteristica | Vantaggio della CVD in situ |

|---|---|

| Copertura | Rivestimento conforme, non di linea di vista, di strutture porose 3D complesse |

| Stabilità | Previene l'aggregazione dei siti attivi durante le operazioni ad alta temperatura |

| Adesione | Il forte legame chimico tra ZIF-8 e substrato riduce la delaminazione |

| Purezza | Produce rivestimenti di elevata purezza (fino al 99,995%) con morfologia controllabile |

| Scalabilità | Elevate velocità di deposizione adatte all'elaborazione in batch e alla produzione di massa |

Eleva la tua ricerca sui materiali compositi con KINTEK

Sblocca il pieno potenziale dei tuoi progetti di scienza dei materiali con sistemi ingegnerizzati di precisione. Supportata da R&S e produzione esperte, KINTEK offre sistemi CVD, forni Muffle, a tubo, rotativi e sottovuoto ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca e produzione.

Sia che tu stia rivestendo substrati 3D complessi o richiedendo un'estrema stabilità termica, le nostre soluzioni da laboratorio forniscono il controllo e la purezza di cui hai bisogno per avere successo.

Pronto a ottimizzare il tuo processo di deposizione? Contattaci oggi stesso per discutere i tuoi requisiti di forno personalizzato!

Guida Visiva

Riferimenti

- M. Nur Hossain, Gianluigi A. Botton. Efficient Electrochemical CO<sub>2</sub> Reduction Using AgN<sub>3</sub> Single‐Atom Sites Embedded in Free‐Standing Electrodes for Flow Cell Applications. DOI: 10.1002/smsc.202400643

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali sono i diversi metodi di riscaldamento del substrato nella CVD? Spiegazione di Parete Calda vs. Parete Fredda

- Quali sono i due metodi principali di produzione di diamanti sintetici? Scopri HPHT vs. CVD per le gemme create in laboratorio

- Perché le alte temperature operative sono uno svantaggio per il CVD? Limitazione delle scelte di substrato e aumento dei difetti

- Come contribuiscono i sensori di gas IoT e gli Autoencoder alla sicurezza dei forni CVD? Migliorare l'integrità e il monitoraggio delle pipeline

- Qual è lo scopo di una configurazione a doppio tubo di quarzo nidificato in un sistema CVD? Ottimizzare i risultati della sintesi TB-MoS2

- Quali sono i componenti principali di una camera di reazione CVD? Parti essenziali per un'accurata deposizione di film sottili

- In che modo l'attrezzatura per l'evaporazione termica ad alto vuoto contribuisce alla PVD di Cu2SnS3 (CTS)? Soluzioni per film ad alta purezza

- Qual è il processo di deposizione chimica da vapore termica? Una guida in 4 fasi per film sottili ad alta purezza