In sostanza, un forno a induzione senza nucleo è un forno elettrico ad alta potenza utilizzato per fondere i metalli. La sua funzione principale nell'industria della lavorazione dei metalli è quella di prendere cariche metalliche solide, come rottami, lingotti o materiale riciclato, e riscaldarle in modo efficiente fino a uno stato liquido per la colata, la lega o la mantenimento. La tecnologia opera senza un nucleo di ferro centrale, consentendo una fusione rapida e un eccellente controllo metallurgico.

Un forno a induzione senza nucleo non è solo un riscaldatore; è uno strumento versatile per la fusione e la raffinazione. Il suo valore chiave risiede nella capacità di fornire una fusione pulita, efficiente e altamente controllata per una vasta gamma di metalli, rendendolo indispensabile per le fonderie moderne e le operazioni metallurgiche.

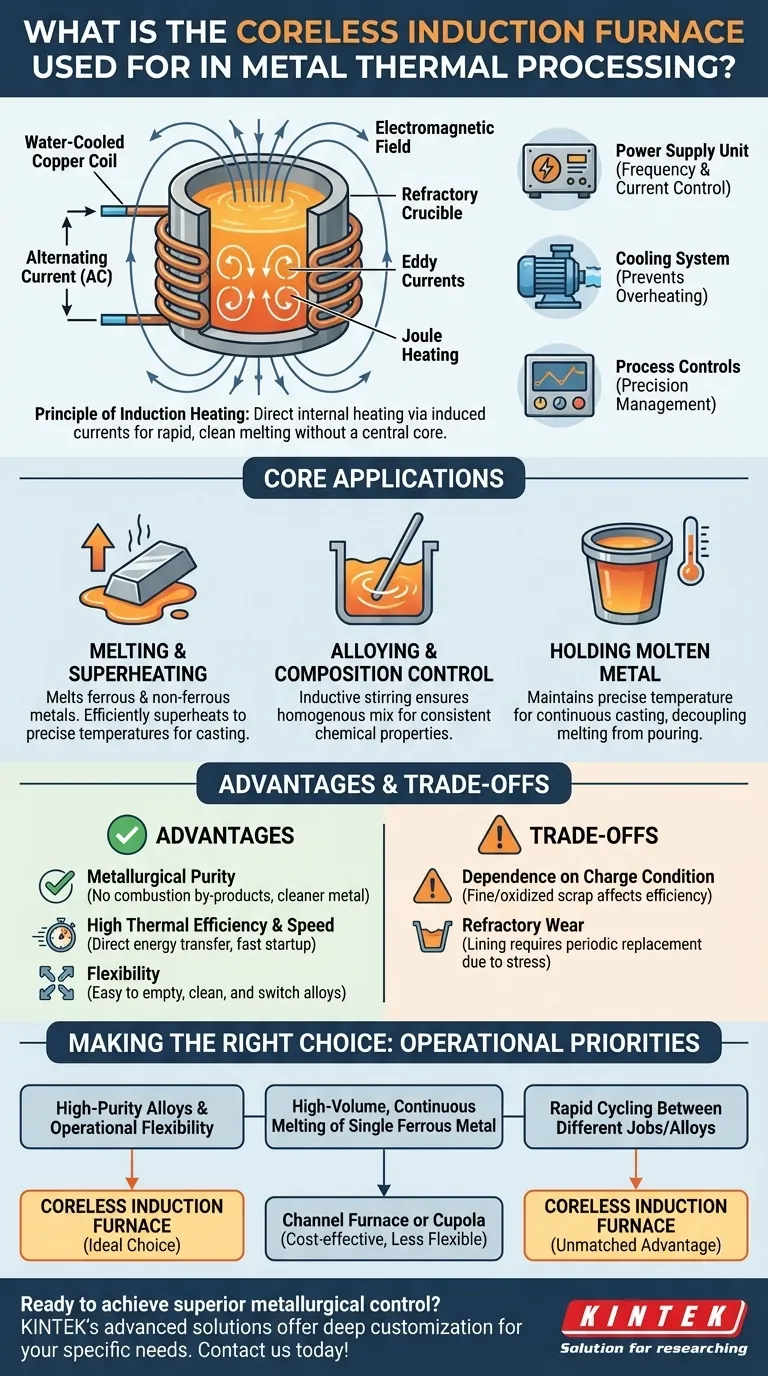

Come funziona un forno a induzione senza nucleo

Per comprendere le sue applicazioni, è necessario prima afferrare il suo principio operativo fondamentale. Il forno non utilizza elementi riscaldanti esterni o combustione.

Il principio del riscaldamento a induzione

Il forno è costruito attorno a un recipiente rivestito di refrattario, o crogiolo, che contiene la carica metallica. Questo crogiolo è circondato da una bobina di rame raffreddata ad acqua.

Quando una potente corrente alternata (AC) fluisce attraverso questa bobina, genera un forte campo elettromagnetico in rapida variazione all'interno del crogiolo.

Questo campo magnetico induce potenti correnti elettriche, note come correnti parassite (eddy currents), direttamente all'interno della carica metallica stessa. La naturale resistenza elettrica del metallo fa sì che si riscaldi rapidamente a causa del flusso di queste correnti parassite, un principio noto come riscaldamento Joule. Questo riscaldamento interno continua fino a quando il metallo non si fonde.

Componenti chiave e i loro ruoli

Un sistema completo si basa su diverse parti integrate. L'unità di alimentazione converte l'elettricità di rete nella frequenza e nell'alta corrente specifiche richieste per la bobina. Un sistema di raffreddamento, che utilizza tipicamente acqua, è fondamentale per impedire che la bobina di rame si surriscaldi e si sciolga. Infine, i moderni controlli di processo consentono agli operatori di gestire con precisione l'apporto di potenza, la temperatura e il tempo di fusione.

Applicazioni principali nella lavorazione dei metalli

Le caratteristiche uniche del riscaldamento a induzione rendono il forno senza nucleo ideale per diverse attività critiche in una fonderia o in un impianto metallurgico.

Fusione e surriscaldamento

Questo è il ruolo principale del forno. Può fondere qualsiasi cosa, dai metalli ferrosi come ferro e acciaio ai metalli non ferrosi come rame, alluminio e metalli preziosi. Dopo la fusione, il forno può aggiungere energia in modo efficiente per surriscaldare il metallo liquido fino alla temperatura precisa richiesta per la colata.

Legatura e controllo della composizione

Il campo elettromagnetico che fonde il metallo crea anche un'azione di agitazione naturale all'interno del bagno fuso. Questa agitazione induttiva assicura che la carica fusa sia omogenea, il che è cruciale quando si creano leghe specifiche. Consente una distribuzione uniforme degli elementi di lega, con conseguente prodotto finale con composizione chimica e proprietà coerenti.

Mantenimento del metallo fuso

In molte operazioni, il forno funge anche da "mantenitore". Dopo che un grande lotto è stato fuso, può essere mantenuto a una temperatura di colata precisa. Ciò consente a un processo di colata o colata continua di attingere a una scorta pronta di metallo liquido, disaccoppiando la velocità di fusione dalla velocità della linea di produzione.

Comprendere i vantaggi e i compromessi

Nessuna tecnologia è perfetta per ogni scenario. La scelta di un forno a induzione senza nucleo comporta la comprensione dei suoi distinti vantaggi e limitazioni.

Vantaggio: purezza metallurgica

Poiché il calore viene generato direttamente all'interno del metallo, non ci sono sottoprodotti di combustione (come in un forno a gas) a contaminare la carica fusa. Ciò si traduce in un metallo finale più pulito e di qualità superiore, il che è fondamentale per applicazioni esigenti come componenti aerospaziali o medicali.

Vantaggio: alta efficienza termica e velocità

L'energia viene trasferita direttamente al materiale della carica con minima perdita di calore nell'ambiente circostante. Ciò rende il processo altamente efficiente. Inoltre, i forni senza nucleo hanno tempi di avvio molto rapidi e possono raggiungere alte velocità di fusione.

Vantaggio: flessibilità

Un forno senza nucleo può essere completamente svuotato, pulito e utilizzato per una lega diversa con tempi di inattività minimi. Ciò lo rende altamente flessibile per le fonderie che producono una varietà di metalli e leghe diverse, a differenza dei forni a canale che devono mantenere un tallone fuso.

Compromesso: dipendenza dalle condizioni della carica

L'efficienza di un forno a induzione senza nucleo può essere influenzata dalla natura fisica del materiale della carica. Rottami molto fini, sciolti o pesantemente ossidati potrebbero non accoppiarsi in modo efficace con il campo magnetico, portando potenzialmente a una minore efficienza e a tempi di fusione più lunghi.

Compromesso: usura del refrattario

L'intenso calore e l'azione di agitazione elettromagnetica esercitano uno stress significativo sul rivestimento refrattario del crogiolo. Questo rivestimento è un articolo di consumo che richiede un monitoraggio regolare e una sostituzione periodica, il che rappresenta un costo operativo chiave.

Fare la scelta giusta per il tuo obiettivo

La selezione della tecnologia di fusione corretta dipende interamente dalle tue priorità operative.

- Se la tua priorità principale sono le leghe di alta purezza e la flessibilità operativa: Il controllo superiore e la fusione pulita di un forno a induzione senza nucleo lo rendono la scelta ideale.

- Se la tua priorità principale è la fusione continua ad alto volume di un singolo metallo ferroso: Potresti trovare che un forno a induzione a canale o un cubilotto sia un'alternativa conveniente, anche se sacrificherai la flessibilità.

- Se la tua priorità principale è il ciclo rapido tra diversi lavori e leghe: La capacità di avviare, arrestare e svuotare completamente un forno senza nucleo gli conferisce un vantaggio ineguagliabile.

In definitiva, il forno a induzione senza nucleo ti consente di produrre metallo fuso pulito, omogeneo e controllato con precisione su richiesta.

Tabella riassuntiva:

| Applicazione | Vantaggio chiave |

|---|---|

| Fusione e surriscaldamento | Riscaldamento interno rapido e diretto dallo stato solido a quello liquido |

| Legatura e controllo della composizione | L'agitazione induttiva naturale assicura leghe omogenee e coerenti |

| Mantenimento del metallo fuso | Mantiene una temperatura precisa per le operazioni di colata continua |

| Fusione ad alta purezza | Nessun contaminante da combustione; ideale per gradi aerospaziali/medicali |

Pronto a ottenere un controllo metallurgico superiore e flessibilità nella tua fonderia?

Le soluzioni avanzate per forni a induzione senza nucleo di KINTEK sfruttano la nostra eccezionale R&S e la produzione interna per fornire la fusione pulita ed efficiente di cui hai bisogno. Sia che tu stia lavorando con metalli ferrosi, leghe non ferrose o metalli preziosi, i nostri forni forniscono il controllo preciso della temperatura e l'agitazione omogenea critici per risultati di alta qualità.

La nostra forte capacità di personalizzazione profonda ci consente di adattare il sistema del forno—inclusi alimentazione, raffreddamento e controlli—ai tuoi materiali di carica specifici e agli obiettivi di produzione, aiutandoti a massimizzare l'efficienza e a ridurre al minimo l'usura del refrattario.

Contatta KINTEL oggi stesso per discutere come la nostra tecnologia per forni a induzione senza nucleo può trasformare la tua lavorazione termica dei metalli.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza