In sostanza, il riscaldamento a induzione promuove l'efficienza delle risorse in due modi principali: convertendo l'energia elettrica in calore con un'efficienza eccezionale e applicando quel calore con precisione chirurgica. Questa combinazione assicura che l'energia non venga sprecata riscaldando l'ambiente circostante e che la perdita di materiale dovuta a surriscaldamento o errori di processo sia drasticamente ridotta.

Il vantaggio fondamentale del riscaldamento a induzione è il suo passaggio da un riscaldamento ambientale a forza bruta a un trasferimento di energia altamente controllato e diretto al pezzo. Questa precisione è la causa principale della sua efficienza, influenzando tutto, dal consumo energetico e gli scarti di materiale alla velocità di processo e alla sicurezza sul posto di lavoro.

Il Principio: Precisione sulla Potenza

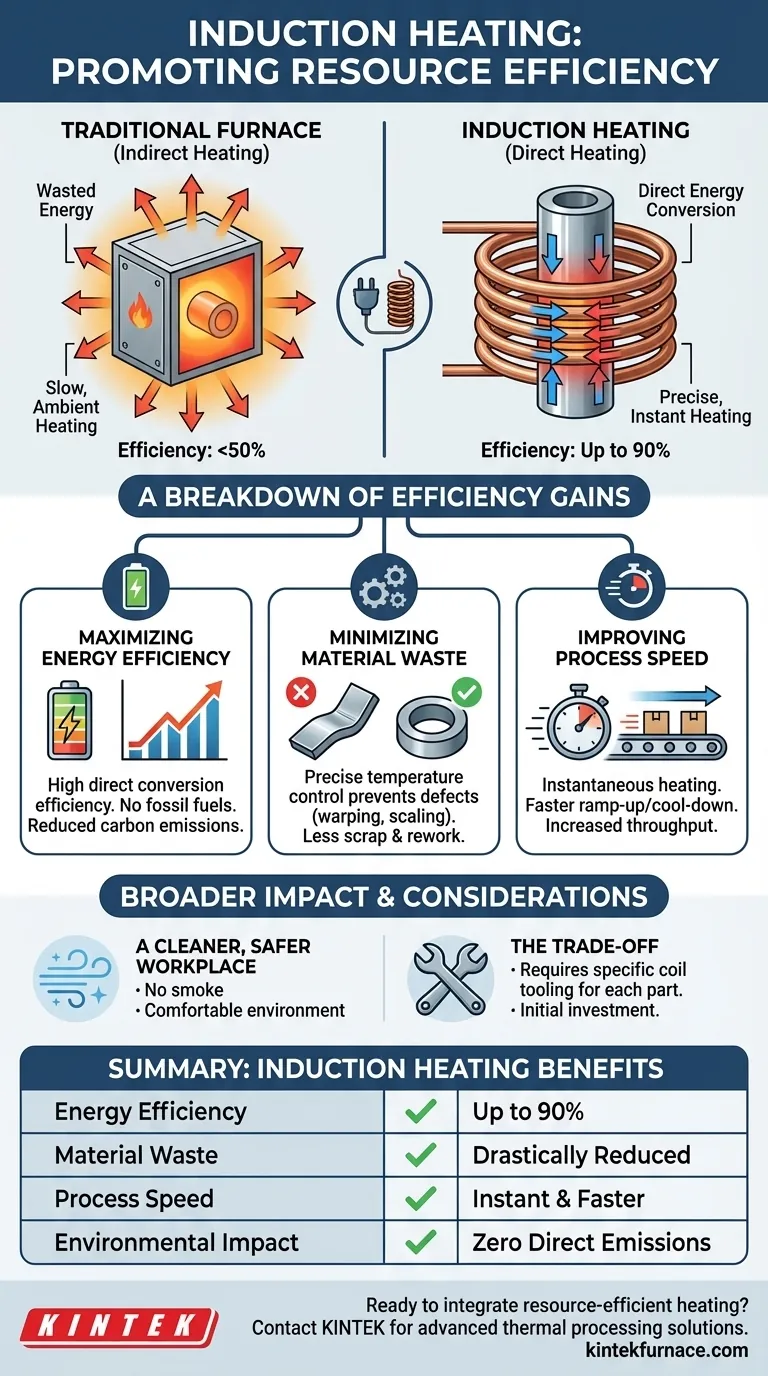

I metodi di riscaldamento tradizionali, come i forni, operano creando un ambiente caldo e aspettando che il pezzo assorba quel calore. Il riscaldamento a induzione funziona su un principio completamente diverso, rendendolo intrinsecamente più efficiente.

Come Funziona

Il riscaldamento a induzione utilizza una corrente alternata ad alta frequenza che passa attraverso una bobina di rame. Questo crea un potente campo magnetico oscillante attorno alla bobina. Quando un materiale conduttivo, come un pezzo metallico, viene posizionato all'interno di questo campo, il campo induce correnti elettriche (note come correnti parassite) direttamente all'interno del pezzo stesso. La resistenza del metallo a queste correnti genera calore istantaneo e localizzato.

Riscaldamento Diretto vs. Indiretto

Un forno riscalda l'aria, le pareti del forno e tutto il resto al suo interno solo per riscaldare il pezzo target, un processo noto come riscaldamento indiretto. Questo porta a significative perdite termiche.

L'induzione è una forma di riscaldamento diretto. Riscalda solo il materiale posto all'interno della bobina, trasformando il pezzo nella sua stessa fonte di calore. Nessuna energia viene sprecata riscaldando l'aria circostante.

Calore Localizzato e Controllabile

Il calore viene generato solo all'interno della porzione di materiale all'interno del campo magnetico. Ciò consente un incredibile livello di controllo. È possibile riscaldare una sezione specifica di un albero per la tempra o un giunto preciso per la saldatura, lasciando il resto del componente inalterato.

Una Panoramica dei Guadagni di Efficienza

Questo meccanismo di riscaldamento preciso e diretto si traduce in diverse aree distinte di efficienza delle risorse che sono critiche per le moderne operazioni industriali.

Massimizzare l'Efficienza Energetica

Poiché l'induzione converte l'energia direttamente in calore all'interno del pezzo, può raggiungere tassi di efficienza energetica fino al 90%. I forni tradizionali alimentati a combustibili fossili spesso perdono più della metà della loro energia nell'ambiente.

Utilizzando l'elettricità anziché i combustibili combustibili, l'induzione aiuta anche le organizzazioni a ridurre le emissioni dirette di carbonio e ad avvicinarsi agli obiettivi di neutralità carbonica.

Minimizzare gli Sprechi di Materiale

Il controllo preciso della temperatura previene difetti di fabbricazione comuni come deformazioni, incrostazioni o distorsioni causate dal surriscaldamento. Questa precisione, indipendentemente dalla dimensione del lotto, è cruciale quando si lavora con metalli speciali o in applicazioni critiche di trattamento termico.

Meno pezzi scartati significa meno scarti di materiale, meno energia sprecata per la rilavorazione e una riduzione diretta del costo delle materie prime.

Migliorare la Velocità del Processo

Il riscaldamento a induzione è noto per la sua velocità. Il calore viene generato istantaneamente all'interno del pezzo, eliminando i lunghi tempi di riscaldamento e raffreddamento associati ai forni. Questa velocità aumenta la produttività, rendendo l'intera linea di produzione più efficiente.

Comprendere l'Impatto più Ampio

L'efficienza del riscaldamento a induzione si estende oltre l'energia e i materiali, creando un effetto a catena positivo sulle operazioni e sull'ambiente di lavoro.

Un Ambiente di Lavoro Più Pulito e Sicuro

L'induzione è un processo pulito. A differenza del riscaldamento a combustione, non produce fumo, calore di scarto o sottoprodotti nocivi.

Ciò migliora significativamente la qualità dell'aria sul posto di lavoro e riduce la temperatura ambiente, creando un ambiente più sicuro e confortevole per i dipendenti.

Il Compromesso: Attrezzature e Specificità dell'Applicazione

Sebbene altamente versatile, il riscaldamento a induzione non è una soluzione universale. L'efficienza del processo dipende fortemente dal design della bobina di induzione, che deve essere adeguatamente abbinata alla geometria del pezzo da riscaldare.

Ciò significa che spesso è necessario un investimento iniziale in ingegneria e attrezzature per ogni singola applicazione, un compromesso per il suo eccezionale controllo ed efficienza una volta operativo.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando valuti il riscaldamento a induzione, considera come i suoi benefici specifici si allineano con le tue massime priorità.

- Se il tuo obiettivo principale è la riduzione dei costi: La combinazione di un minor consumo energetico e una drastica riduzione degli scarti di materiale offre un ritorno sull'investimento chiaro e convincente.

- Se il tuo obiettivo principale è la sostenibilità e gli obiettivi ESG: Il riscaldamento a induzione offre un percorso diretto verso la decarbonizzazione eliminando i combustibili fossili dal processo e riducendo significativamente l'uso complessivo di energia.

- Se il tuo obiettivo principale è la qualità e la coerenza del prodotto: La velocità, la precisione e la ripetibilità ineguagliabili del riscaldamento a induzione assicurano che ogni pezzo soddisfi le specifiche esatte, eliminando la variabilità del processo.

In definitiva, l'adozione del riscaldamento a induzione è una decisione strategica per investire in un processo di produzione più preciso, pulito e fondamentalmente efficiente.

Tabella Riepilogativa:

| Metrica di Efficienza | Beneficio del Riscaldamento a Induzione |

|---|---|

| Efficienza Energetica | Fino al 90% di conversione diretta di energia, contro <50% per i forni tradizionali. |

| Sprechi di Materiale | Il controllo preciso riduce drasticamente gli scarti dovuti a surriscaldamento e rilavorazione. |

| Velocità del Processo | Il riscaldamento istantaneo aumenta la produttività e l'efficienza complessiva della linea di produzione. |

| Impatto Ambientale | Zero emissioni dirette e un ambiente di lavoro più pulito e sicuro. |

Pronto a integrare un riscaldamento efficiente in termini di risorse nel tuo processo?

In KINTEK, sfruttiamo la nostra eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di trattamento termico. Sia che il tuo obiettivo sia ridurre i costi energetici, minimizzare gli scarti di materiale o raggiungere la neutralità carbonica, il nostro team può aiutarti.

Siamo specializzati nello sviluppo di sistemi di riscaldamento controllati con precisione per diverse applicazioni di laboratorio e industriali. Contatta i nostri esperti oggi stesso per discutere come possiamo progettare una soluzione per soddisfare le tue specifiche esigenze di efficienza e sostenibilità.

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità