In sintesi, il sistema di circolazione dell'acqua di raffreddamento è il supporto vitale per le apparecchiature di deposizione chimica da vapore potenziata al plasma a microonde (MPCVD). Il suo ruolo primario è quello di gestire e dissipare l'immenso calore generato dalle microonde ad alta potenza, garantendo che l'intero sistema possa operare in modo sicuro, stabile e continuo per processi di crescita dei materiali a lungo termine.

Il sistema di raffreddamento non è un'utilità periferica; è un sottosistema critico che abilita direttamente l'ambiente di plasma ad alta energia richiesto per la sintesi del diamante. Senza di esso, l'apparecchiatura si surriscalderebbe rapidamente, portando a guasti catastrofici dei componenti e a una completa instabilità del processo.

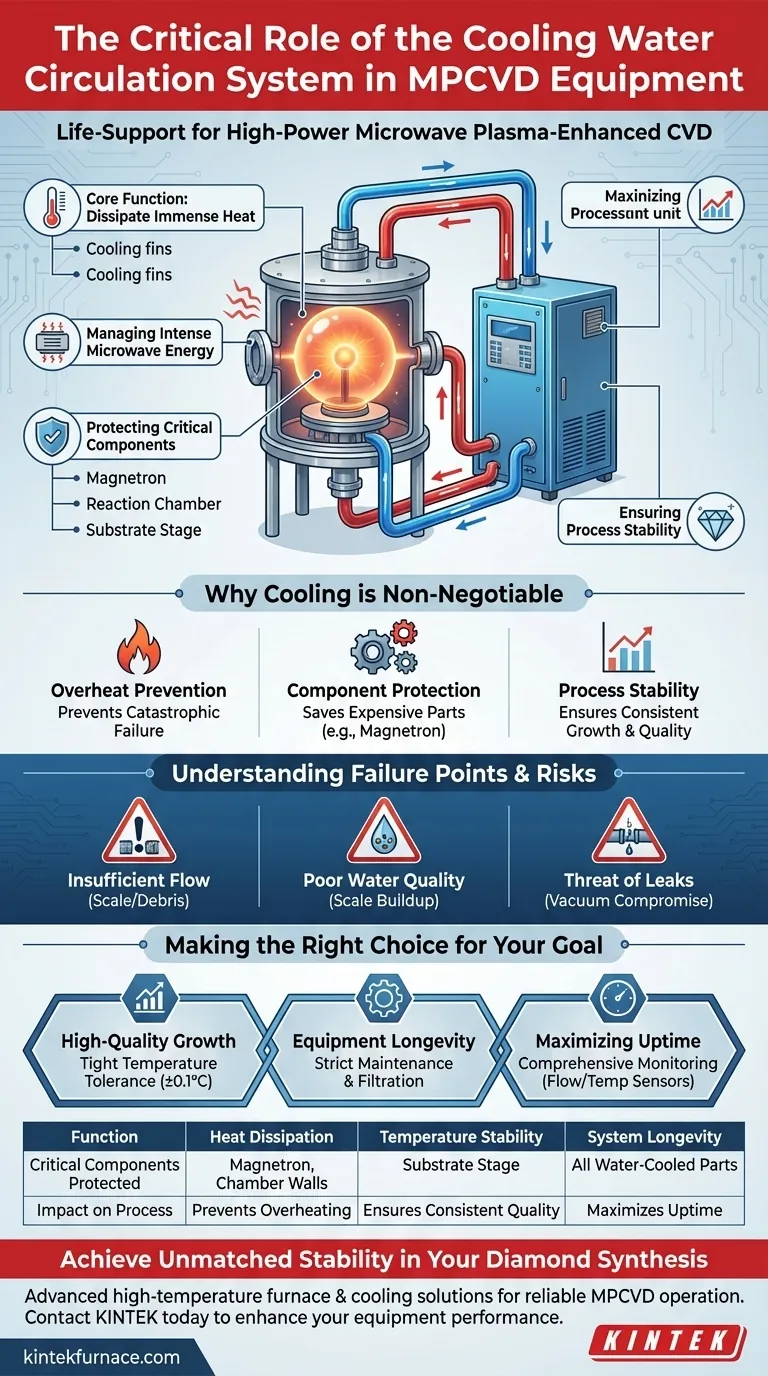

Perché il raffreddamento è irrinunciabile nell'MPCVD

Il processo MPCVD si basa sulla creazione e sul mantenimento di una sfera di plasma estremamente caldo, che spesso supera diverse migliaia di gradi Celsius. Questa intensa energia è il motore della sintesi, ma rappresenta anche una significativa minaccia termica per l'apparecchiatura stessa.

Gestione dell'intensa energia a microonde

Il cuore di un sistema MPCVD è il magnetron, che genera kilowatt di potenza a microonde. Questa energia eccita i gas in uno stato di plasma ma riscalda anche ogni componente con cui interagisce, dalle guide d'onda a microonde alle pareti della camera di reazione.

Il primo compito del sistema di raffreddamento è rimuovere attivamente questo calore, prevenendo una cascata termica incontrollata che distruggerebbe l'apparecchiatura.

Protezione di componenti critici e costosi

Diverse parti chiave del sistema MPCVD dipendono direttamente dal raffreddamento attivo per sopravvivere.

- Il Magnetron: Il generatore di microonde stesso produce un significativo calore di scarto e deve essere raffreddato per evitare che si bruci.

- La Camera di Reazione: Le pareti della camera a vuoto assorbono calore dal plasma. Il raffreddamento impedisce loro di deformarsi o fondersi, il che causerebbe una perdita di vuoto e un guasto catastrofico.

- Il Piano del Substrato: Sebbene il substrato debba essere caldo, la sua temperatura deve essere controllata con precisione. Il sistema di raffreddamento fornisce il "lato freddo" di questa regolazione termica, consentendo ai riscaldatori di mantenere una temperatura stabile e ottimale per una crescita di alta qualità.

Garantire la stabilità e la ripetibilità del processo

La crescita di successo del diamante dipende dal mantenimento di un insieme di condizioni perfettamente stabile per ore o addirittura settimane.

Le fluttuazioni di temperatura nelle pareti della camera o in altri componenti altererebbero la densità, la forma e la chimica del plasma. Questa instabilità porta direttamente a tassi di crescita incoerenti, difetti nella struttura cristallina e risultati di scarsa qualità. Un sistema di raffreddamento stabile garantisce un ambiente termico stabile, che è un prerequisito per un processo stabile.

Comprendere i punti di guasto

Poiché è così critico, il guasto del sistema di raffreddamento è uno dei rischi più significativi nell'operazione MPCVD. Comprendere le sue vulnerabilità è fondamentale per prevenire i tempi di inattività.

Il rischio di flusso insufficiente

Qualsiasi intasamento o restrizione nelle linee dell'acqua può privare un componente del refrigerante. Ciò può essere causato da depositi minerali (incrostazioni) o detriti.

I sistemi moderni incorporano sensori di flusso digitali che attivano uno spegnimento automatico se la portata a un componente critico diminuisce, proteggendo l'apparecchiatura da danni.

Il problema della scarsa qualità dell'acqua

L'uso di acqua di rubinetto standard è un errore comune e costoso. I minerali disciolti precipiteranno man mano che l'acqua si riscalda, formando uno strato isolante di incrostazioni all'interno dei canali di raffreddamento.

Questa incrostazione riduce drasticamente l'efficienza del trasferimento di calore, portando al surriscaldamento dei componenti anche con un normale flusso d'acqua. Causa anche intasamenti. Per questo motivo, la maggior parte dei sistemi utilizza un circuito chiuso di acqua purificata e deionizzata per i componenti interni.

La minaccia delle perdite

Qualsiasi perdita, specialmente all'interno della camera a vuoto, è un guasto critico. L'acqua che entra nell'ambiente ad alto vuoto comprometterà istantaneamente il processo e può danneggiare componenti sensibili.

L'ispezione regolare di tutti i collegamenti e le guarnizioni delle linee dell'acqua è una parte fondamentale della manutenzione di routine dell'MPCVD.

Fare la scelta giusta per il tuo obiettivo

Il tuo approccio al sistema di raffreddamento dovrebbe essere dettato dal tuo obiettivo operativo primario.

- Se il tuo obiettivo primario è la crescita di materiali di alta qualità: Assicurati che il tuo chiller possa mantenere la temperatura dell'acqua entro una tolleranza molto stretta (ad esempio, ±0,1°C), poiché questa stabilità termica si traduce direttamente in stabilità del processo.

- Se il tuo obiettivo primario è la longevità e la sicurezza dell'apparecchiatura: Implementa un rigoroso programma di manutenzione per controllare la qualità dell'acqua, ispezionare eventuali perdite e pulire i filtri per prevenire la formazione di incrostazioni e intasamenti.

- Se il tuo obiettivo primario è massimizzare i tempi di attività: Investi in un sistema con monitoraggio completo, inclusi sensori di flusso e temperatura per tutti i circuiti critici, per individuare potenziali problemi prima che causino un arresto di emergenza.

In definitiva, trattare il sistema di raffreddamento come uno strumento di precisione, parte integrante del processo di sintesi stesso, è la chiave per ottenere un funzionamento MPCVD affidabile e di successo.

Tabella riassuntiva:

| Funzione | Componenti critici protetti | Impatto sul processo |

|---|---|---|

| Dissipazione del calore | Magnetron, Pareti della camera | Previene il surriscaldamento e i guasti catastrofici |

| Stabilità della temperatura | Piano del substrato | Garantisce tassi di crescita e qualità cristallina costanti |

| Longevità del sistema | Tutte le parti raffreddate ad acqua | Massimizza i tempi di attività e la durata dell'apparecchiatura |

Ottieni una stabilità senza pari nella tua sintesi del diamante

Il tuo processo MPCVD è affidabile solo quanto il suo sistema di raffreddamento. Noi di KINTEK comprendiamo che una gestione termica precisa è la base per la crescita di materiali di alta qualità. Le nostre soluzioni avanzate di forni ad alta temperatura, supportate da un'eccezionale ricerca e sviluppo e da profonde capacità di personalizzazione, sono progettate per soddisfare le esigenze rigorose del tuo laboratorio.

Sia che tu richieda un robusto sistema di raffreddamento per un forno a tubo, un forno a vuoto e atmosfera, o un sistema CVD/PECVD completo, possiamo adattare la soluzione alle tue esigenze sperimentali uniche. Non lasciare che l'instabilità termica comprometta i tuoi risultati.

Contatta i nostri esperti oggi stesso per discutere come possiamo migliorare l'affidabilità e le prestazioni della tua apparecchiatura MPCVD.

Guida Visiva

Prodotti correlati

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

Domande frequenti

- Qual è il principio operativo di base del sistema di deposizione chimica da vapore al plasma a microonde? Sbloccare la crescita di materiali ad alta purezza

- Qual è il ruolo del drogaggio con gas inerte nel metodo MPCVD? Accelerare la crescita del diamante monocristallino

- Chi dovrebbe eseguire la manutenzione sulle apparecchiature MPCVD? Affidatevi a Esperti Certificati per Sicurezza e Precisione

- Quali sono alcune applicazioni del MPCVD? Sblocca il diamante ad alta purezza per l'ingegneria avanzata

- Perché tenere registri di manutenzione accurati è importante per le apparecchiature MPCVD? Garantire Affidabilità e Qualità nella Crescita dei Cristalli