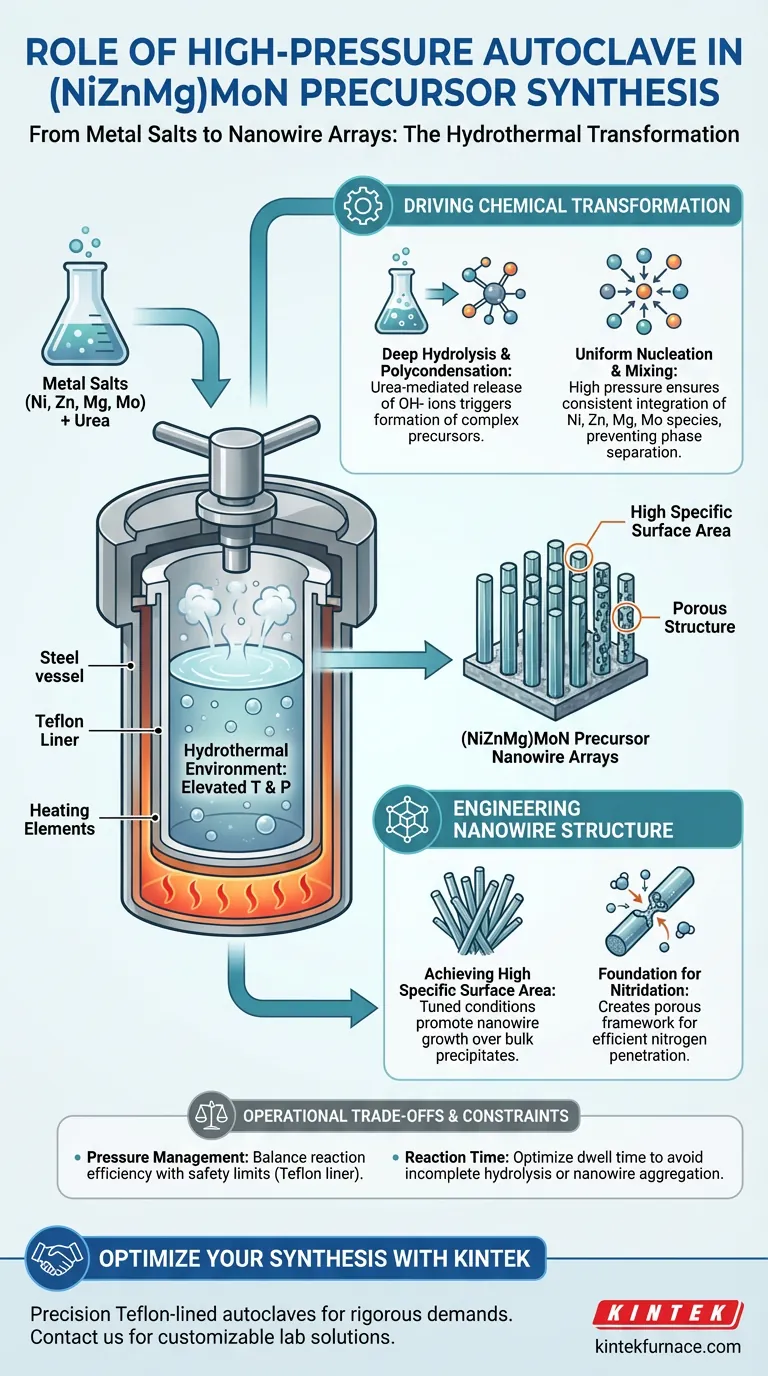

Un'autoclave ad alta pressione è il recipiente di reazione essenziale che facilita la trasformazione idrotermale dei sali metallici in un precursore strutturato di (NiZnMg)MoN. Mantenendo un ambiente chiuso di temperatura e pressione elevate, l'autoclave consente l'idrolisi profonda e la policondensazione di ioni di nichel, molibdeno, zinco e magnesio. Questo ambiente specifico è ciò che consente al precursore di svilupparsi in un array di nanofili ad alta superficie anziché in un semplice precipitato sfuso.

L'autoclave fornisce le necessarie condizioni idrotermali per l'idrolisi e la policondensazione mediate dall'urea, che sono fondamentali per la sintesi di array di nanofili uniformi. Questa base strutturale è vitale per garantire che il precursore possa essere nitrurato efficacemente nel materiale catalitico finale.

L'ambiente idrotermale: guida della trasformazione chimica

Facilitare l'idrolisi profonda e la policondensazione

Il ruolo principale dell'autoclave è creare un sistema chiuso e controllato in cui l'urea possa guidare efficacemente l'idrolisi dei sali metallici. In condizioni di alta temperatura e alta pressione, l'urea si decompone lentamente e uniformemente, rilasciando ioni idrossilici che innescano la policondensazione di nichel, molibdeno, zinco e magnesio. Questo rilascio lento e costante è molto più efficace dell'aggiunta diretta di base per creare precursori complessi multi-metallici.

Promuovere la nucleazione e la miscelazione uniformi

L'ambiente ad alta pressione all'interno del recipiente rivestito in Teflon garantisce che gli ioni metallici rimangano completamente miscelati a livello molecolare. Ciò porta a una nucleazione uniforme, in cui le diverse specie metalliche (Ni, Zn, Mg, Mo) sono integrate in modo coerente in tutta la struttura cristallina. Senza la pressione fornita dall'autoclave, il materiale risultante soffrirebbe probabilmente di separazione di fase e composizione chimica incoerente.

Ingegnerizzazione della struttura dell'array di nanofili

Ottenere un'elevata area superficiale specifica

L'ambiente dell'autoclave è specificamente ottimizzato per promuovere la crescita di strutture di array di nanofili. Questi array forniscono un massiccio aumento dell'area superficiale specifica rispetto alle particelle standard. Questo controllo morfologico è un risultato diretto della cinetica di crescita idrotermale abilitata dalla pressione e dalla temperatura stabili dell'autoclave.

Creare le basi per la nitrurazione

La sintesi del precursore (NiZnMg)MoN non è il passaggio finale, ma è il passaggio strutturale più critico. L'autoclave garantisce che il precursore abbia la porosità e l'esposizione superficiale necessarie per subire una nitrurazione successiva in modo efficiente. Se la struttura del precursore è troppo densa o non uniforme, gli atomi di azoto non possono penetrare efficacemente nel reticolo durante la fase di lavorazione finale.

Comprensione dei compromessi e dei vincoli

Gestione della pressione e sicurezza

L'utilizzo di un'autoclave ad alta pressione richiede il rigoroso rispetto dei protocolli di sicurezza e dei limiti di pressione. Sebbene pressioni più elevate possano talvolta migliorare la cristallinità, superare i limiti del rivestimento in Teflon può portare a contaminazione o guasto meccanico del recipiente. Trovare il "punto ideale" tra efficienza di reazione e sicurezza dell'attrezzatura è una sfida operativa primaria.

Bilanciare il tempo di reazione e la qualità morfologica

Mentre l'autoclave facilita la crescita dei nanofili, il tempo di permanenza è un fattore critico che deve essere gestito. Se il processo idrotermale è troppo breve, l'idrolisi potrebbe essere incompleta; se è troppo lungo, i nanofili potrebbero crescere eccessivamente o aggregarsi. Questa aggregazione riduce l'area superficiale specifica, annullando di fatto i vantaggi dell'utilizzo di un'autoclave in primo luogo.

Come applicare queste intuizioni alla tua sintesi

Quando si utilizza un'autoclave ad alta pressione per la sintesi del precursore (NiZnMg)MoN, il tuo focus operativo dovrebbe spostarsi in base ai requisiti specifici del tuo materiale.

- Se il tuo obiettivo principale è massimizzare l'area superficiale: Dai priorità al controllo preciso della temperatura per garantire che l'urea si decomponga a una velocità che favorisca la crescita di nanofili sottili con elevato rapporto d'aspetto.

- Se il tuo obiettivo principale è l'omogeneità chimica: Assicurati che l'autoclave sia riempita al volume appropriato per mantenere una pressione interna costante, che facilita la miscelazione completa di tutti e quattro gli ioni metallici.

- Se il tuo obiettivo principale è la scalabilità della produzione: Investi in autoclavi rivestite in Teflon multi-pozzetto o di maggiore capacità per mantenere le stesse condizioni idrotermali su lotti di precursore più grandi.

L'autoclave non è semplicemente un riscaldatore, ma un architetto strutturale che detta le prestazioni finali del catalizzatore (NiZnMg)MoN attraverso un controllo ambientale preciso.

Tabella riassuntiva:

| Ruolo chiave | Impatto sulla sintesi del precursore |

|---|---|

| Ambiente idrotermale | Facilita l'idrolisi mediata dall'urea e la policondensazione profonda di ioni Ni, Zn, Mg, Mo. |

| Controllo della morfologia | Guida la crescita di array di nanofili ad alta superficie anziché precipitati sfusi. |

| Miscelazione molecolare | Garantisce una nucleazione uniforme e previene la separazione di fase di specie multi-metalliche. |

| Base strutturale | Crea un quadro poroso ottimizzato per una nitrurazione successiva efficiente. |

Ottimizza la tua sintesi di nanomateriali con KINTEK

La precisione nella sintesi idrotermale richiede attrezzature che offrano un'affidabilità incrollabile. KINTEK fornisce autoclavi rivestite in Teflon e sistemi ad alta pressione ad alte prestazioni progettati per soddisfare le rigorose esigenze dello sviluppo del precursore (NiZnMg)MoN.

Supportata da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di soluzioni di laboratorio tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD. Le nostre attrezzature sono completamente personalizzabili per garantire che le tue specifiche cinetiche di temperatura e pressione siano soddisfatte con assoluta precisione.

Pronto a elevare la tua ricerca catalitica? Contatta KINTEK oggi stesso per discutere le tue esigenze di progetto uniche e scoprire come i nostri forni da laboratorio avanzati possono accelerare la tua innovazione.

Guida Visiva

Riferimenti

- (NiZnMg)MoN with optimized d-band center enables industrial-level hydrogen production. DOI: 10.1007/s40843-025-3462-6

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

Domande frequenti

- Perché la macinazione a sfere delle polveri di leghe di alluminio deve avvenire in argon? Garantire l'integrità del materiale e prevenire l'ossidazione

- Perché viene mantenuto un flusso costante di CO2 durante la pirolisi del biochar? Sblocca l'ingegneria di precisione dei materiali

- Perché è necessario un forno di essiccazione sotto vuoto per le miscele precursorie? Ottenere una lavorazione delle polveri stabile e di alta qualità

- Come fa una valvola a spillo a controllare la qualità della superficie del foglio d'argento per la crescita del grafene? Prevenire i difetti con il controllo della pressione.

- Quale funzione svolge un reattore a letto fluidizzato nella pirolisi dei fanghi di petrolio? Migliorare l'efficienza termica

- Quali sono le caratteristiche principali di un forno a lotti? Sblocca precisione e flessibilità nel trattamento termico

- Perché è necessaria l'iniezione continua di argon ad alta purezza? Ottieni una purezza senza pari nella fusione della ghisa

- Perché l'argon è particolarmente interessante per le applicazioni industriali? Sblocca purezza e stabilità economiche