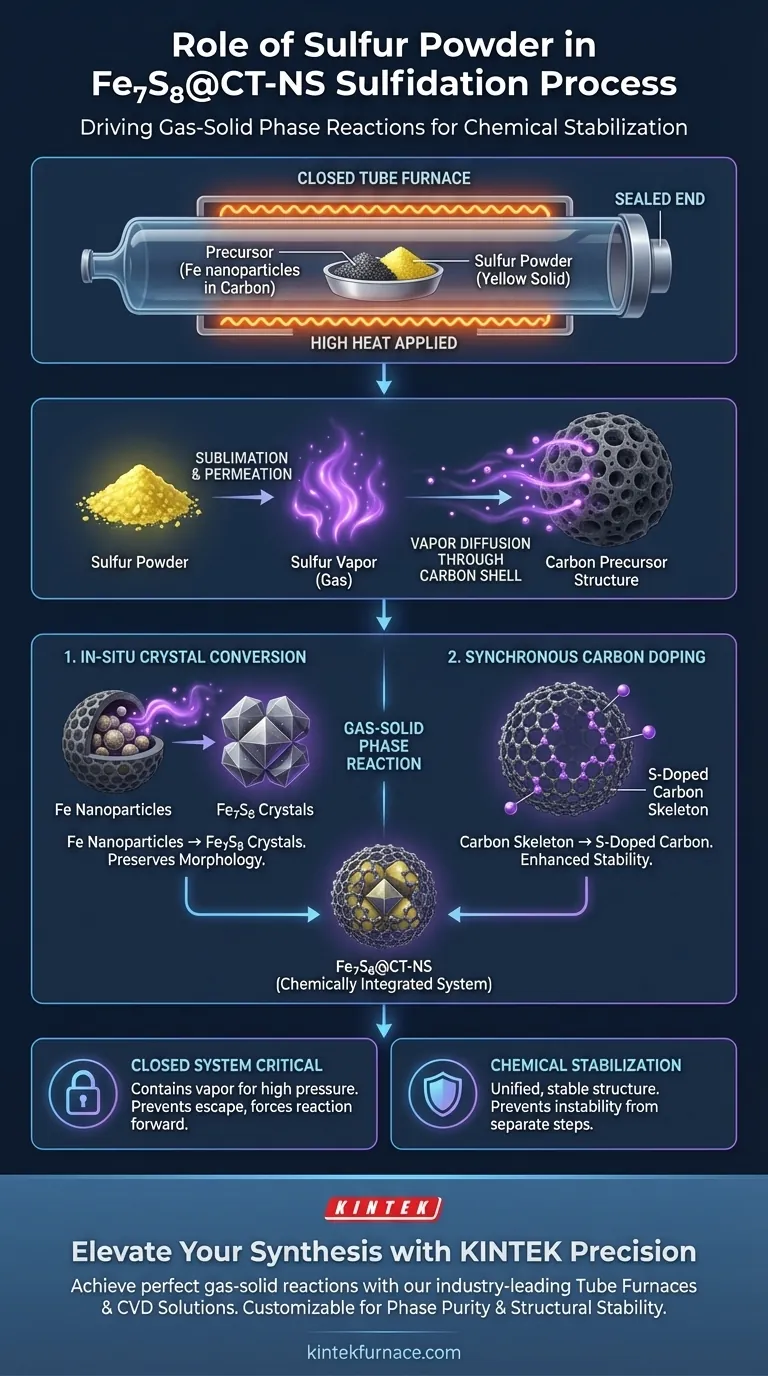

La miscelazione del precursore e della polvere di zolfo funge da catalizzatore per una reazione critica di fase gas-solido. Al riscaldamento nell'ambiente chiuso di un forno tubolare, lo zolfo solido sublima in vapore. Questo vapore permea la struttura carboniosa del precursore per guidare sia la conversione chimica del nucleo metallico che la modifica del guscio di carbonio.

Utilizzando il vapore di zolfo piuttosto che un'interfaccia solido-solido, questo metodo ottiene due risultati simultanei: la trasformazione in situ di nanoparticelle di ferro in cristalli di Fe7S8 e il drogaggio sincrono di zolfo dello scheletro di carbonio, risultando in un composito chimicamente stabile.

Il Meccanismo di Diffusione del Vapore

Sublimazione e Permeazione

Il processo inizia quando l'energia termica fa sublimare la polvere di zolfo, passando direttamente dallo stato solido a quello gassoso.

Poiché la reazione avviene in un forno tubolare chiuso, questo vapore di zolfo è contenuto e concentrato.

Il vapore possiede un'elevata mobilità, che gli consente di permeare attraverso lo strato di carbonio derivato dalla polidopamina del materiale precursore per raggiungere i componenti interni.

La Reazione di Fase Gas-Solido

L'interazione è definita come una reazione di fase gas-solido.

A differenza della miscelazione di due solidi che richiede punti di contatto diretti, il vapore di zolfo circonda e infiltra il precursore solido.

Ciò garantisce un'esposizione uniforme della struttura interna del precursore alle specie reattive dello zolfo.

Trasformazioni Chimiche Simultanee

Conversione Cristallina In-Situ

Una volta che il vapore di zolfo penetra nei nanotubi di carbonio, reagisce con le nanoparticelle a base di ferro alloggiate all'interno.

Questa reazione innesca una conversione in situ, trasformando le nanoparticelle di ferro in specifici cristalli di Fe7S8.

La natura "in situ" di questo processo significa che la conversione avviene all'interno della struttura protettiva di carbonio, preservando la morfologia del materiale.

Drogaggio Sincrono del Carbonio

Contemporaneamente, il vapore di zolfo interagisce con il materiale carbonioso stesso.

Mentre il ferro si converte, lo scheletro di carbonio subisce un drogaggio di zolfo, dove gli atomi di zolfo vengono incorporati nel reticolo di carbonio.

Questa attività sincrona assicura che il materiale finale non sia solo una miscela fisica, ma un sistema chimicamente integrato.

Comprendere i Vincoli del Processo

La Necessità di un Sistema Chiuso

Il riferimento evidenzia che si tratta di un trattamento termico chiuso.

Se il sistema fosse aperto, il vapore di zolfo sublimato sfuggirebbe anziché permeare il precursore.

Il contenimento del vapore è la variabile critica che spinge la reazione in avanti.

Stabilizzazione Chimica

L'obiettivo finale di questo specifico processo è la stabilizzazione chimica.

Combinando la conversione del metallo e il drogaggio del carbonio in un unico passaggio, il materiale Fe7S8@CT-NS risultante raggiunge una struttura stabile e unificata.

Separare questi passaggi potrebbe portare a instabilità o a un'integrazione incompleta dello zolfo nel quadro del carbonio.

Considerazioni Chiave per la Sintesi

Per massimizzare l'efficacia di questo processo di solfatazione, considera i tuoi specifici obiettivi di materiale:

- Se la tua attenzione principale è la Purezza di Fase: Assicurati che il forno tubolare rimanga rigorosamente chiuso per mantenere l'alta pressione di vapore di zolfo richiesta per la completa conversione in situ delle nanoparticelle di ferro.

- Se la tua attenzione principale è la Stabilità Strutturale: Affidati al meccanismo di drogaggio sincrono per rinforzare lo scheletro di carbonio, assicurando che si leghi chimicamente allo zolfo anziché semplicemente rivestirlo.

La potenza di questo metodo risiede nella sua efficienza: sfrutta la naturale sublimazione dello zolfo per eseguire complesse reazioni chimiche interne senza richiedere molteplici passaggi di lavorazione.

Tabella Riassuntiva:

| Componente del Processo | Ruolo e Meccanismo | Risultato Chiave |

|---|---|---|

| Polvere di Zolfo | Sublima in vapore ad alta temperatura | Agisce come reagente ad alta mobilità |

| Diffusione del Vapore | Penetra negli strati di carbonio | Abilita la reazione di fase gas-solido |

| Conversione del Metallo | Trasformazione in situ del Fe | Formazione di cristalli stabili di Fe7S8 |

| Scheletro di Carbonio | Drogaggio sincrono di zolfo | Stabilità chimica e strutturale migliorata |

Eleva la Tua Sintesi di Materiali con la Precisione KINTEK

Ottenere la perfetta reazione di fase gas-solido richiede un controllo termico preciso e un ambiente di sistema chiuso affidabile. KINTEK fornisce forni tubolari, sistemi per vuoto e soluzioni CVD all'avanguardia, progettati specificamente per processi complessi come la solfatazione e le trasformazioni chimiche in situ.

Sia che tu ti concentri sulla purezza di fase o sulla stabilità strutturale, le nostre attrezzature sono supportate da ricerca e sviluppo esperti e sono completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche. Non accontentarti di risultati incoerenti: collabora con gli esperti di forni ad alta temperatura.

Contatta KINTEK Oggi per una Soluzione Personalizzata

Guida Visiva

Riferimenti

- Xingyun Zhao, Tiehua Ma. Fe<sub>7</sub>S<sub>8</sub> Nanoparticles Embedded in Sulfur–Nitrogen Codoped Carbon Nanotubes: A High‐Performance Anode Material for Lithium‐Ion Batteries with Multilevel Confinement Structure. DOI: 10.1002/celc.202500066

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Qual è la funzione principale di un forno tubolare nella sintesi CVD di nanotubi di carbonio? Raggiungere un controllo termico di precisione

- Quali applicazioni di ricerca sui materiali avanzati coinvolgono i forni a tubo? Sbloccare la precisione per i materiali di prossima generazione

- Perché è necessaria una fornace a tubo di quarzo con controllo del flusso di gas per il drogaggio con iodio? Sintesi di catalizzatori di precisione a singolo atomo

- Come viene utilizzato un forno tubolare ad alta temperatura per l'attivazione del biochar? Migliorare la porosità con l'incisione di CO2

- Come contribuisce il sistema di controllo del gas di un forno tubolare alla trasformazione del Ni-MOF in NiO/Ni@C?

- In quali scenari vengono utilizzati forni a tubi o forni a muffola da laboratorio ad alta temperatura? Studio delle ceramiche MgTiO3-CaTiO3

- Quali sono gli svantaggi dei forni a tubo in corindone? Gestire costi, visibilità e rischi termici

- Qual è la temperatura massima che un forno a tubo ad alta temperatura può raggiungere? Fino a 1800°C per le esigenze di laboratorio avanzate