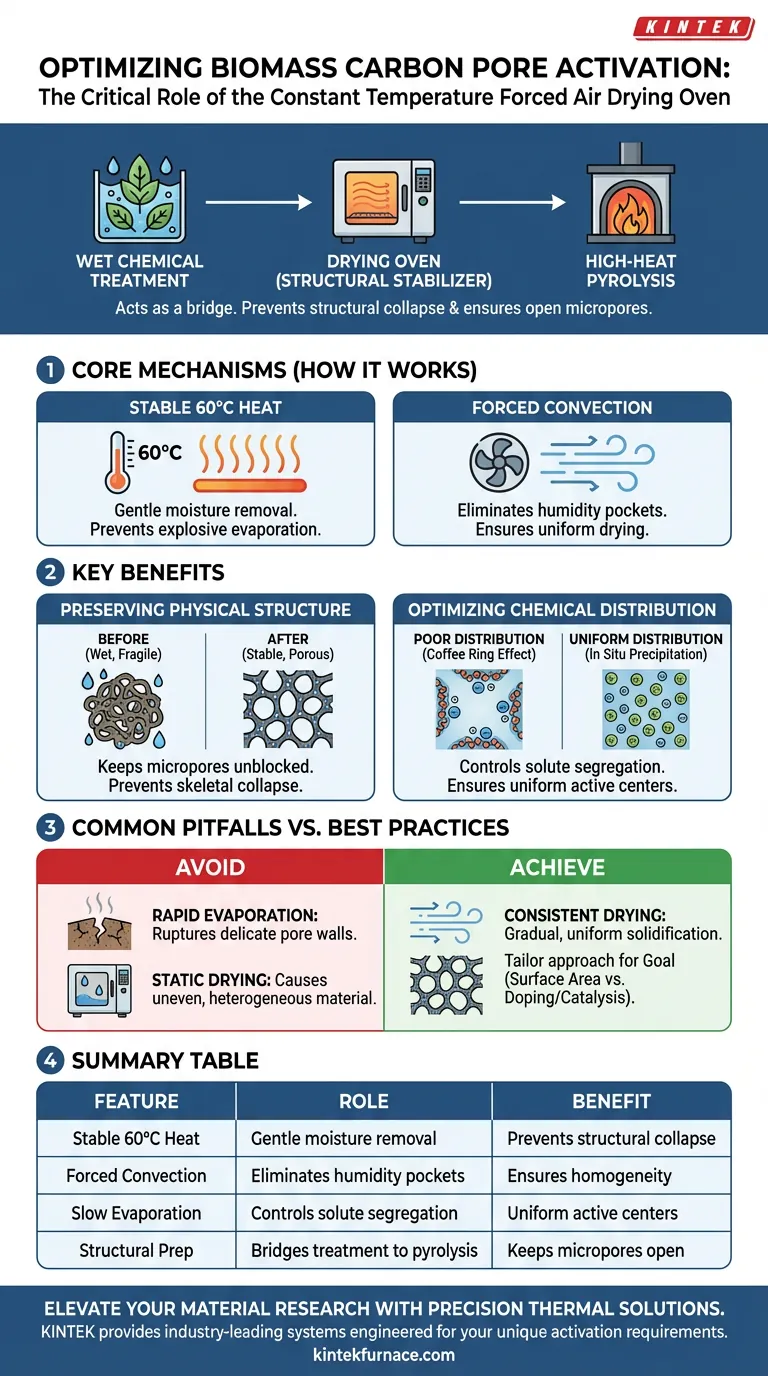

Un forno di essiccazione ad aria forzata a temperatura costante funge da fase critica di stabilizzazione nella sintesi del carbonio da biomassa. Mantenendo un ambiente termico stabile, tipicamente intorno ai 60 °C, e utilizzando la convezione forzata, rimuove efficacemente l'umidità in eccesso dalla biomassa trattata senza danneggiarne la struttura interna. Questo processo di essiccazione controllata previene il collasso strutturale e garantisce che i micropori rimangano non ostruiti, evitando difetti che altrimenti si verificherebbero a causa della rapida evaporazione dell'acqua durante la successiva carbonizzazione ad alta temperatura.

Il forno agisce come stabilizzatore strutturale. Colma il divario tra il trattamento chimico umido e la pirolisi ad alta temperatura, assicurando che l'evaporazione dell'umidità non distrugga la porosità interna del materiale o non alteri la distribuzione dei precursori chimici.

Preservare la Struttura Fisica

Prevenire il Blocco dei Micropori

La funzione principale del forno è rimuovere l'acqua che occupa i vuoti interni della biomassa. Se questa umidità rimane durante la carbonizzazione ad alta temperatura, evapora in modo esplosivo, potenzialmente sigillando o distruggendo i micropori.

Rimuovendo delicatamente l'umidità a 60 °C, il forno mantiene aperti questi percorsi. Questa preparazione è essenziale per i materiali che hanno subito un trattamento alcalino e lavaggio, garantendo che la rete di pori sia accessibile per l'attivazione.

Evitare il Collasso Strutturale

La biomassa umida è meccanicamente fragile. Sottoporla immediatamente a temperature di pirolisi può causare il collasso dello scheletro del materiale sotto lo stress di rapidi cambiamenti di fase.

La convezione ad aria forzata fornisce una velocità di essiccazione costante. Questo solidifica gradualmente la struttura del precursore di carbonio, permettendole di resistere alle rigorose condizioni del forno di attivazione successivo.

Ottimizzare la Distribuzione Chimica

Controllo della Segregazione dei Soluti

Quando la biomassa viene immersa in soluzioni precursori (come ioni metallici per il drogaggio), la velocità di essiccazione determina dove si trovano tali sostanze chimiche.

Un forno a temperatura costante facilita la lenta rimozione dell'umidità. Questo previene l'effetto "anello di caffè", in cui i solidi disciolti migrano verso la superficie esterna, assicurando che le sostanze chimiche precipitino in situ all'interno dei pori anziché incrostarsi all'esterno.

Garantire Centri Attivi Uniformi

Per applicazioni ad alte prestazioni, la distribuzione dei siti attivi (come i centri di ferro) deve essere uniforme.

La circolazione stabile di aria calda guida la precipitazione uniforme di questi ioni attraverso la matrice della biomassa. Questa elevata dispersione è cruciale per massimizzare l'attività catalitica del materiale carbonioso finale.

Errori Comuni da Evitare

Il Rischio di Evaporazione Rapida

Sebbene "aria forzata" implichi velocità, l'obiettivo è la costanza, non la fretta.

Se la temperatura è impostata troppo alta nel tentativo di accelerare il processo, l'umidità crea pressione interna. Questo può rompere le delicate pareti dei pori che si sta cercando di preservare, riducendo l'area superficiale finale.

La Necessità di Circolazione

Il semplice riscaldamento della biomassa senza circolazione d'aria (essiccazione statica) porta spesso a sacche di umidità.

Queste sacche causano un'essiccazione non uniforme, risultando in un materiale eterogeneo in cui alcune sezioni sono strutturalmente solide e altre sono collassate o deformate. Il meccanismo ad aria forzata elimina questa variabile.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia della fase di essiccazione, adatta il tuo approccio ai tuoi specifici obiettivi di materiale:

- Se la tua attenzione principale è l'Area Superficiale: Dai priorità alla stabilità a bassa temperatura (circa 60 °C) per prevenire il blocco dei pori e il collasso meccanico durante la transizione alla carbonizzazione.

- Se la tua attenzione principale è il Drogaggio/Catalisi: Concentrati sulla durata e uniformità del ciclo di essiccazione per garantire che i precursori metallici precipitino uniformemente all'interno dei pori anziché migrare verso la superficie.

Il forno di essiccazione non è semplicemente uno strumento di disidratazione; è il custode che determina se la tua biomassa manterrà la sua struttura ingegnerizzata o si degraderà prima che inizi l'attivazione.

Tabella Riassuntiva:

| Caratteristica | Ruolo nell'Attivazione della Biomassa | Beneficio al Prodotto Carbonioso Finale |

|---|---|---|

| Calore Stabile a 60°C | Rimozione delicata dell'umidità | Previene il collasso strutturale e la rottura delle pareti dei pori |

| Convezione Forzata | Elimina le sacche di umidità | Garantisce un'essiccazione uniforme e l'omogeneità del materiale |

| Evaporazione Lenta | Controlla la segregazione dei soluti | Previene la migrazione chimica; garantisce centri attivi uniformi |

| Preparazione Strutturale | Collega il trattamento umido alla pirolisi | Mantiene i micropori aperti per l'attivazione ad alta temperatura |

Eleva la Tua Ricerca sui Materiali con KINTEK

La precisione nella fase di essiccazione è il fondamento del carbonio da biomassa ad alte prestazioni. KINTEK fornisce soluzioni termiche all'avanguardia, inclusi sistemi Muffle, Tube, Rotary e Vacuum, tutti progettati per garantire l'integrità strutturale dei tuoi precursori.

Supportati da R&S e produzione esperte, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare i tuoi requisiti unici di attivazione e carbonizzazione. Non lasciare che un'essiccazione incoerente comprometta la tua area superficiale o attività catalitica.

Contatta i nostri esperti oggi stesso per trovare il forno perfetto per il tuo laboratorio e scopri come la nostra ingegneria di precisione può ottimizzare il tuo processo di sintesi.

Guida Visiva

Riferimenti

- Porous Biomass Carbon Composites Derived from Canadian Goldenrod and Their Excellent Microwave Absorption. DOI: 10.3390/app15179474

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1200℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Che tipo di ambiente di reazione è richiesto per la sintesi di vetri calcogenuri Ge-Se-Tl-Sb? | KINTEK

- Come contribuisce un forno di essiccazione a temperatura costante alla sospensione ceramica di MgTiO3-CaTiO3? Ottimizza la qualità del tuo precursore

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Qual è la funzione di un forno di essiccazione a temperatura costante nella sintesi di Cr/NiONP? Garantire precisione e stabilità delle particelle

- Come influiscono forni industriali e vasche di tempra sui compositi TiCp/Fe? Ottimizzare le prestazioni del trattamento termico

- Qual è lo scopo dell'utilizzo di azoto ad alta purezza per esperimenti con ossido di nano-zinco? Garantire purezza e accuratezza dei dati

- Cos'è un forno industriale da banco? Massimizzare spazio ed efficienza nel tuo laboratorio

- Perché la polvere di nitruro di boro (BN) viene utilizzata come diluente? Migliorare l'accuratezza nella cinetica di ossidazione del ferro