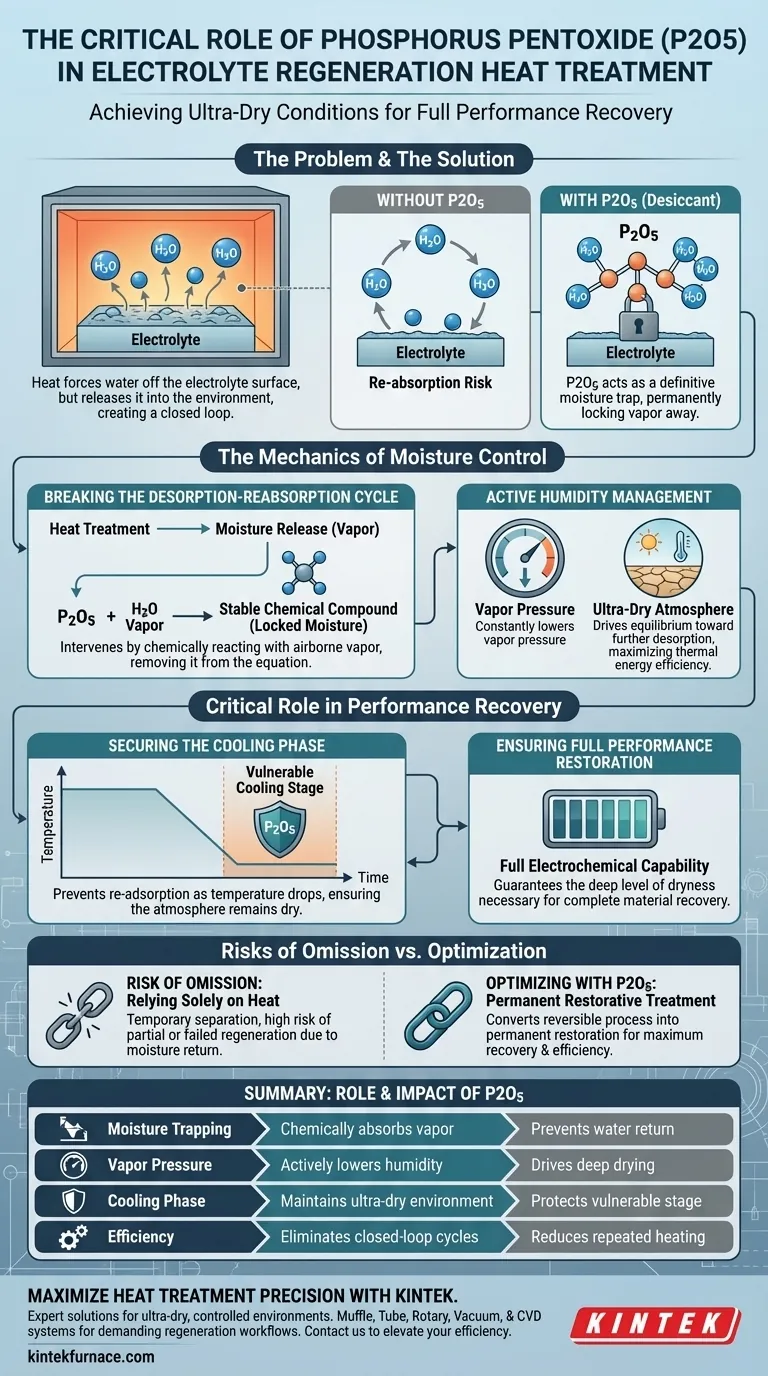

Lo scopo principale dell'aggiunta di pentossido di fosforo (P2O5) durante la rigenerazione dell'elettrolita è quello di agire come una trappola definitiva per l'umidità che impedisce all'acqua di ritornare nell'elettrolita. Mentre il calore forza le molecole d'acqua a staccarsi dalla superficie dell'elettrolita, il P2O5 assorbe chimicamente questo vapore rilasciato immediatamente. Ciò garantisce che l'umidità venga bloccata in modo permanente, impedendole di riassorbirsi sul materiale mentre il sistema si raffredda.

Mentre il trattamento termico rilascia umidità dall'elettrolita, non la rimuove intrinsecamente dall'ambiente circostante. Il pentossido di fosforo colma questa lacuna intrappolando chimicamente l'acqua desorbita, mantenendo l'atmosfera ultra-secca necessaria per ripristinare completamente le prestazioni elettrochimiche.

La meccanica del controllo dell'umidità

Interruzione del ciclo di desorbimento-riassorbimento

Il riscaldamento di un elettrolita è efficace nel rompere il legame tra il materiale e le molecole d'acqua adsorbite. Tuttavia, questo processo rilascia semplicemente l'acqua nell'atmosfera immediata del recipiente di reazione.

Senza un agente di cattura, ciò crea un circuito chiuso in cui l'umidità rimane disponibile nell'ambiente. Il pentossido di fosforo interviene in questo ciclo reagendo con il vapore acqueo presente nell'aria, rimuovendolo efficacemente dall'equazione prima che possa interagire nuovamente con l'elettrolita.

Gestione attiva dell'umidità

Il processo di rigenerazione si basa sul mantenimento di un ambiente significativamente più secco dell'elettrolita stesso. Il P2O5 fornisce una gestione attiva dell'umidità ambientale durante tutto il trattamento.

Abbassando costantemente la pressione di vapore nell'atmosfera, spinge l'equilibrio verso un ulteriore desorbimento. Ciò garantisce che il trattamento termico avvenga in un'atmosfera ultra-secca, massimizzando l'efficienza dell'energia termica applicata.

Il ruolo critico nel recupero delle prestazioni

Protezione della fase di raffreddamento

La fase più vulnerabile della rigenerazione è la fase di raffreddamento. Man mano che la temperatura diminuisce, l'elettrolita diventa termodinamicamente incline a riassorbire l'umidità dall'ambiente circostante.

Poiché il P2O5 ha già bloccato l'umidità, l'atmosfera rimane secca anche quando la temperatura diminuisce. Questa protezione è fondamentale per garantire che l'elettrolita mantenga il suo stato rigenerato.

Garantire il pieno ripristino delle prestazioni

L'obiettivo finale di questo processo è il recupero delle capacità elettrochimiche specifiche dell'elettrolita.

La semplice asciugatura è spesso insufficiente; il materiale richiede una rigenerazione profonda per funzionare correttamente. La presenza di P2O5 garantisce il livello di secchezza necessario per il pieno recupero delle prestazioni dell'elettrolita.

Comprensione dei rischi di omissione

I limiti del trattamento termico

È un errore comune presumere che le alte temperature da sole siano sufficienti per la rigenerazione.

Affidarsi esclusivamente al calore crea una separazione temporanea tra acqua ed elettrolita. Senza un essiccante come il P2O5, si rischia una rigenerazione parziale o fallita, poiché è probabile che l'umidità ritorni in superficie una volta rimosso il calore.

Ottimizzazione del processo di rigenerazione

Se il tuo obiettivo principale è il massimo recupero delle prestazioni:

- Dai priorità all'inclusione di P2O5 per garantire un ambiente ultra-secco che prevenga il riassorbimento durante la fase critica di raffreddamento.

Se il tuo obiettivo principale è l'efficienza del processo:

- Riconosci che l'aggiunta di P2O5 riduce la necessità di cicli di riscaldamento ripetuti catturando permanentemente l'umidità in un unico passaggio.

Integrando il pentossido di fosforo, si converte un processo termico reversibile in un trattamento rigenerativo permanente.

Tabella riassuntiva:

| Caratteristica | Ruolo del P2O5 nella rigenerazione | Impatto sulle prestazioni dell'elettrolita |

|---|---|---|

| Cattura dell'umidità | Assorbe chimicamente il vapore acqueo desorbito | Impedisce all'acqua di ritornare sul materiale |

| Pressione di vapore | Abbassa attivamente l'umidità atmosferica | Spinge l'equilibrio dell'umidità verso un'asciugatura profonda |

| Fase di raffreddamento | Mantiene un ambiente ultra-secco | Protegge l'elettrolita durante la sua fase più vulnerabile |

| Efficienza | Elimina i cicli di umidità a circuito chiuso | Riduce la necessità di cicli termici ripetuti |

Massimizza la precisione del trattamento termico del tuo laboratorio con KINTEK

Non lasciare che il riassorbimento dell'umidità comprometta i risultati della tua ricerca. Supportato da R&S esperta e produzione di livello mondiale, KINTEK fornisce sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni progettati per i flussi di lavoro di rigenerazione dell'elettrolita più esigenti. Sia che tu richieda configurazioni standard o forni ad alta temperatura completamente personalizzabili, le nostre soluzioni garantiscono gli ambienti ultra-secchi e controllati di cui i tuoi materiali hanno bisogno per un completo ripristino delle prestazioni.

Pronto a migliorare l'efficienza del tuo trattamento termico? Contatta KINTEK oggi stesso per discutere le tue esigenze specifiche con i nostri specialisti tecnici.

Guida Visiva

Riferimenti

- Boyeong Jang, Yoon Seok Jung. Revitalizing Sulfide Solid Electrolytes for All‐Solid‐State Batteries: Dry‐Air Exposure and Microwave‐Driven Regeneration. DOI: 10.1002/aenm.202502981

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 304 316 Valvola di arresto a sfera ad alto vuoto in acciaio inox per sistemi a vuoto

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Qual è il significato di un forno a vuoto da laboratorio nel trattamento delle membrane ibride? | Ottimizza le prestazioni

- Come viene quantificata l'influenza della temperatura di permeazione sulla durezza dell'acciaio? Modellazione di precisione per la nitrurazione al plasma

- Come fa un'autoclave ad assistere nella modifica del bio-carbone con ossido di cobalto? Sblocca nanocompositi ad alte prestazioni

- Qual è il ruolo di un forno di essiccazione a convezione forzata elettrico nel pretrattamento dell'SBD? Ottimizza la tua ricerca sulla biomassa

- Qual è il significato dell'utilizzo del PVD per film sottili di fosfosolfuro? Scala la tua ricerca optoelettronica all'industria

- Qual è la funzione principale di un forno di essiccazione sottovuoto? Chiave per la preparazione di slurry di anodi compositi

- Perché i materiali superconduttori Bi-2223 ad alte prestazioni richiedono un controllo della temperatura ad alta precisione? | Soluzione KINTEK

- Qual è il ruolo dei catalizzatori omogenei come Na2CO3 o KOH nell'HTL? Aumentare la resa e la qualità del bio-greggio