La sinterizzazione è la fase produttiva critica che trasforma la polvere di allumina sfusa in una ceramica densa e ad alte prestazioni. Applicando calore al di sotto del punto di fusione del materiale, il processo fonde insieme le singole particelle di polvere, aumentando drasticamente la durezza e la densità del materiale e stabilendo la sua bassa conducibilità termica ed elettrica.

Il principio fondamentale della sinterizzazione non è la fusione, ma la diffusione allo stato solido. L'energia termica spinge gli atomi a muoversi tra le particelle, chiudendo gli spazi e i pori tra di esse per creare un unico pezzo monolitico con proprietà notevolmente migliorate.

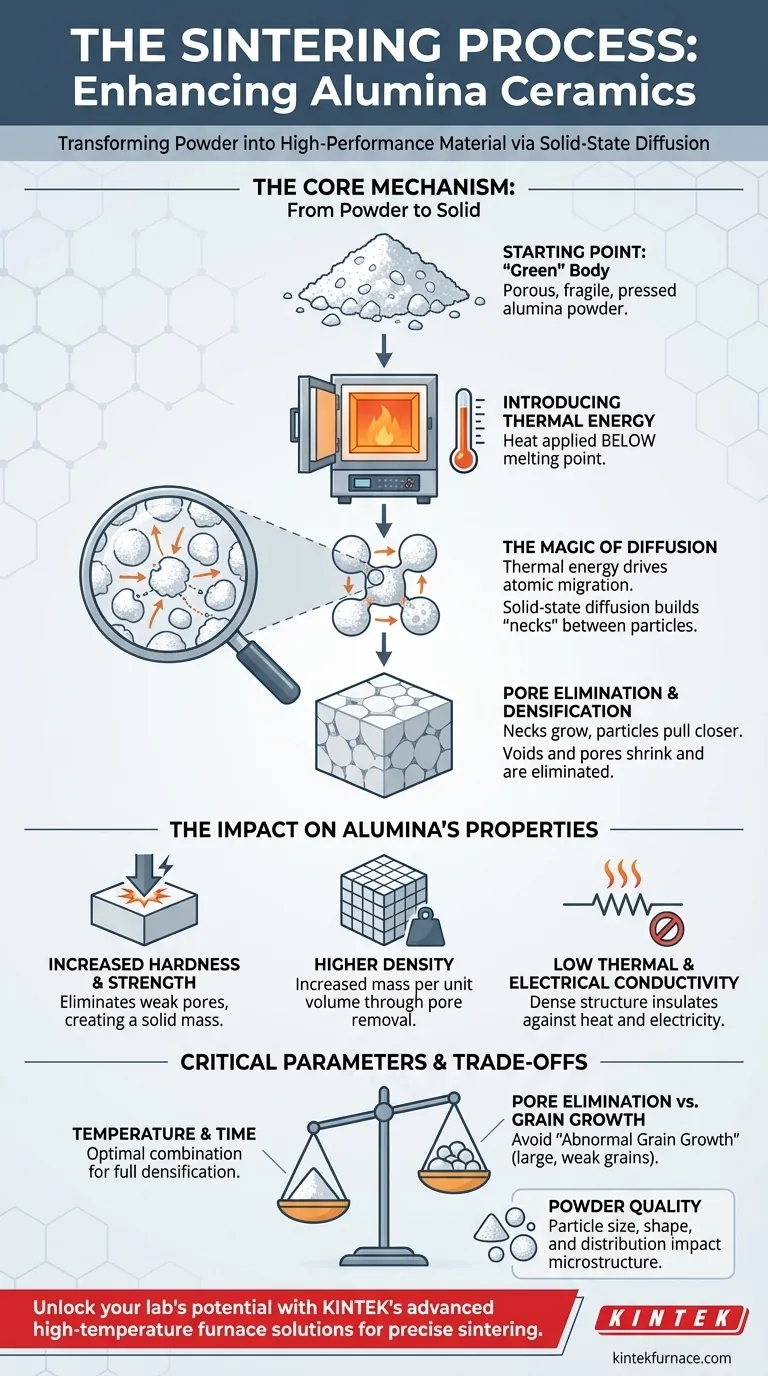

Il Meccanismo Centrale: Dalla Polvere al Solido

Per capire come la sinterizzazione migliori l'allumina, è necessario visualizzare la trasformazione a livello microscopico. È un processo attentamente controllato di migrazione atomica.

Il Punto di Partenza: Un Corpo "Verde"

Il processo inizia pressando polvere fine di allumina in una forma desiderata. Questa forma iniziale, nota come "corpo verde", è gessosa, porosa e meccanicamente fragile. Ha la forma del pezzo finale ma nessuna della resistenza richiesta.

Introduzione dell'Energia Termica

Il corpo verde viene quindi collocato in un forno ad alta temperatura. La temperatura viene aumentata significativamente ma mantenuta al di sotto del punto di fusione dell'allumina. Questo calore non liquefà il materiale; invece, fornisce l'energia cinetica necessaria affinché gli atomi all'interno del reticolo cristallino diventino mobili.

La Magia della Diffusione

Questa mobilità atomica è la chiave. Spinti da un bisogno fondamentale di abbassare l'energia superficiale, gli atomi iniziano a migrare dalla massa dei grani di polvere verso i punti di contatto tra di essi. Questo processo, chiamato diffusione allo stato solido, crea "colli" o ponti tra le particelle adiacenti.

Eliminazione dei Pori e Densificazione

Mentre questi colli crescono, avvicinano i centri dei grani. Gli spazi vuoti, o pori, che erano intrappolati tra le particelle di polvere iniziano a ridursi e vengono infine eliminati. Questa rimozione dello spazio vuoto è ciò che fa contrarre l'intero componente e, cosa più importante, lo fa densificare.

L'Impatto sulle Proprietà dell'Allumina

Questa consolidazione microstrutturale si traduce direttamente nelle proprietà migliorate del materiale richieste per applicazioni esigenti.

Aumento Drastico della Durezza e della Resistenza

I pori in un corpo verde sono naturali concentratori di sforzo e punti di rottura. Eliminando questi pori e fondendo i grani in una massa solida, la sinterizzazione rimuove questi punti deboli. Il risultato è una ceramica con eccezionale durezza e resistenza meccanica.

Maggiore Densità

La densità è una misura diretta della massa per unità di volume. Rimuovendo il volume vuoto dei pori dal compatto di polvere iniziale, il processo aumenta intrinsecamente e significativamente la densità finale della ceramica di allumina.

Bassa Conducibilità Termica ed Elettrica

Una struttura densa e priva di pori è un isolante superiore. Il trasferimento di calore (tramite fononi) e la corrente elettrica (tramite elettroni) vengono interrotti dalla struttura cristallina strettamente legata e ordinata dell'allumina sinterizzata. L'eliminazione dei pori, che potrebbero consentire il trasferimento di calore tramite convezione, ne migliora ulteriormente le proprietà isolanti, rendendola ideale per applicazioni ad alta temperatura come tubi per forni e isolatori elettrici.

Comprendere i Compromessi e i Parametri Critici

La sinterizzazione è un atto di bilanciamento. Le proprietà finali non sono garantite e dipendono interamente dal controllo delle variabili chiave.

Il Rischio di Crescita Anomala dei Grani

Se la temperatura di sinterizzazione è troppo alta o il tempo di riscaldamento è troppo lungo, alcuni grani possono iniziare a crescere molto più degli altri a scapito di quelli più piccoli. Questa crescita anomala dei grani può essere dannosa, poiché grani più grandi possono talvolta portare a una minore tenacità alla frattura.

L'Importanza della Temperatura e del Tempo

La temperatura e la durata della sinterizzazione sono le leve principali per controllare il processo. Un ingegnere deve trovare la combinazione precisa che ottenga la densificazione completa, prevenendo al contempo una crescita eccessiva dei grani per ottimizzare le proprietà finali.

Il Ruolo della Qualità della Polvere

Il processo inizia con la polvere. La dimensione iniziale delle particelle, la forma e la distribuzione della polvere di allumina hanno un impatto profondo sulla microstruttura finale. Polveri più fini e uniformi generalmente portano a un prodotto finale più uniforme e denso.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere il processo di sinterizzazione ti aiuta a valutare la qualità e l'idoneità di un componente ceramico di allumina per le tue esigenze specifiche.

- Se la tua attenzione principale è la massima resistenza meccanica: Cerca ceramiche con una struttura a grana fine e uniforme, che indica un processo di sinterizzazione ben controllato che ha evitato una crescita anomala dei grani.

- Se la tua attenzione principale è l'isolamento ad alta temperatura: Dai priorità alle ceramiche con la massima densità possibile (porosità più bassa), poiché ciò riduce al minimo i percorsi per la conduzione termica ed elettrica.

- Se stai valutando un processo di produzione: Presta molta attenzione al controllo della temperatura e dell'atmosfera di sinterizzazione, poiché queste sono le leve principali per ottimizzare le proprietà finali.

In definitiva, la padronanza della sinterizzazione è ciò che trasforma una semplice polvere in un materiale ingegnerizzato ad alte prestazioni.

Tabella Riassuntiva:

| Miglioramento della Proprietà | Meccanismo Chiave | Risultato |

|---|---|---|

| Aumento di Durezza e Resistenza | La diffusione allo stato solido fonde le particelle, eliminando i pori | Maggiore durabilità meccanica e resistenza allo stress |

| Maggiore Densità | Eliminazione dei pori e consolidamento dei grani | Migliore massa per unità di volume e integrità strutturale |

| Bassa Conducibilità Termica ed Elettrica | Struttura densa e priva di pori interrompe il flusso di calore e corrente | Isolamento superiore per usi ad alta temperatura ed elettrici |

Sblocca tutto il potenziale del tuo laboratorio con le soluzioni per forni ad alta temperatura all'avanguardia di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori apparecchiature personalizzate come forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono processi di sinterizzazione precisi per soddisfare le tue esigenze sperimentali uniche, migliorando le proprietà dei materiali per risultati superiori. Contattaci oggi stesso per discutere come possiamo ottimizzare la tua produzione ceramica e guidare l'innovazione nella tua ricerca!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Quali sono le applicazioni di un forno a tubo? Padroneggia la lavorazione termica di precisione per materiali avanzati

- Come funziona un forno a tubo? Padroneggiare il controllo preciso del calore e dell'atmosfera

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Come far funzionare un forno tubolare? Una guida in 5 fasi per risultati sicuri e ripetibili

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%