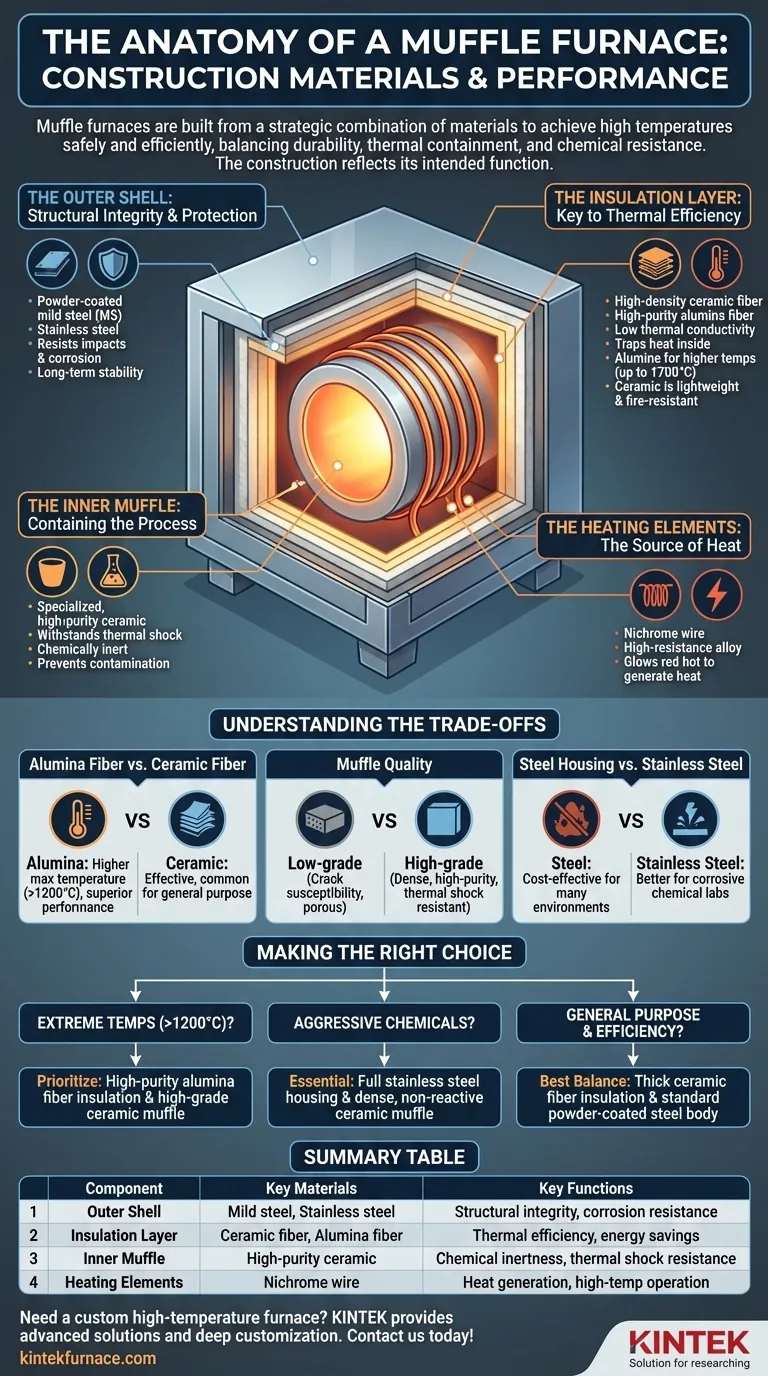

Alla loro base, i forni a muffola sono costruiti con una combinazione strategica di materiali scelti per le prestazioni termiche e la durabilità. La costruzione tipicamente prevede un corpo esterno protettivo in acciaio, uno strato isolante avanzato fatto di fibra ceramica o alluminosa, e una camera interna ad alta purezza progettata per contenere calore estremo e processi reattivi. Ogni materiale serve a uno scopo distinto nel raggiungere alte temperature in modo sicuro ed efficiente.

La selezione dei materiali in un forno a muffola è un riflesso diretto della sua funzione prevista. L'obiettivo è creare un sistema che bilanci abilmente la durabilità strutturale, il contenimento termico e la resistenza chimica, con lo strato isolante che determina l'efficienza e la muffola interna che definisce la purezza del processo.

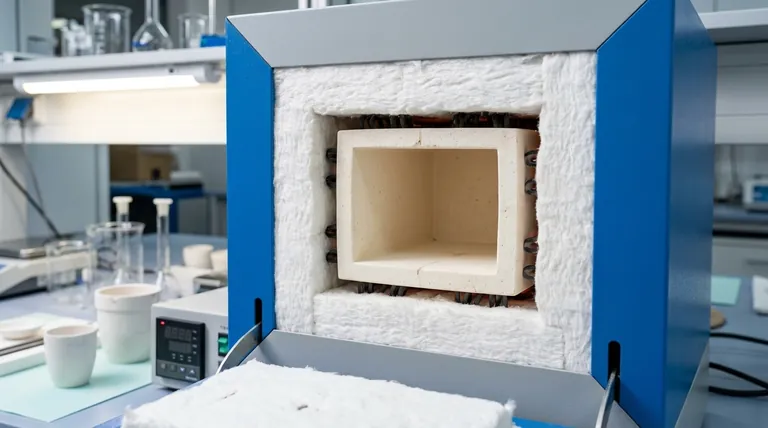

L'anatomia di un forno a muffola: una ripartizione materiale per materiale

Capire come è costruito un forno a muffola richiede di vederlo come un sistema di strati, ognuno con un compito specifico. La scelta del materiale per ogni strato influisce direttamente sulla temperatura massima del forno, sul consumo energetico e sulla longevità.

Il guscio esterno: integrità strutturale e protezione

Lo strato più esterno fornisce la struttura del forno e protegge i suoi delicati componenti interni.

Questo guscio è tipicamente costruito in acciaio dolce verniciato a polvere (MS) o, per una durabilità superiore, in acciaio inossidabile. Questo alloggiamento resiste agli impatti fisici e alla corrosione ambientale, garantendo la stabilità a lungo termine del forno.

Lo strato isolante: la chiave dell'efficienza termica

Tra il guscio esterno e la camera interna si trova il materiale più critico per le prestazioni: l'isolamento. Questo è spesso una struttura a doppio strato.

I materiali primari utilizzati sono la fibra ceramica ad alta densità o la fibra di allumina ad alta purezza. Entrambi sono isolanti eccezionali con una conduttività termica molto bassa, essenziale per intrappolare il calore all'interno della camera e mantenere fresco il guscio esterno.

La fibra di allumina è spesso preferita per applicazioni a temperature più elevate, in quanto può sopportare fino a 1700°C fornendo un eccellente isolamento elettrico. Anche la fibra ceramica è molto efficace, nota per essere leggera e resistente al fuoco. Questo strato è il fattore più importante per l'efficienza energetica del forno.

La muffola interna: contenere il processo

La "muffola" stessa è la camera interna che contiene il campione. Serve a un duplice scopo cruciale: protegge il campione dal contatto diretto con gli elementi riscaldanti e protegge gli elementi riscaldanti da eventuali gas o vapori aggressivi rilasciati dal campione.

Questa camera è quasi sempre realizzata in una ceramica specializzata ad alta purezza. Questo materiale è scelto per la sua capacità di resistere a shock termici estremi e per essere chimicamente inerte, il che gli impedisce di reagire con le sostanze riscaldate e di contaminare l'esperimento.

Gli elementi riscaldanti: la fonte di calore

Avvolti all'esterno della muffola ceramica, all'interno dello strato isolante, ci sono gli elementi riscaldanti.

Questi sono comunemente realizzati in filo di Nichel-cromo (Nichrome), una lega ad alta resistenza che diventa incandescente quando vi passa l'elettricità. Questo riscaldamento resistivo è ciò che genera le temperature estreme del forno.

Comprendere i compromessi

Non tutti i forni a muffola sono uguali, e le differenze spesso si riducono alla qualità e al tipo di materiali utilizzati. Riconoscere queste distinzioni è fondamentale per valutare le prestazioni di un'unità.

Isolamento in fibra di allumina vs. fibra ceramica

Mentre entrambi sono ottimi isolanti, la fibra di allumina offre generalmente una temperatura massima di servizio più elevata e prestazioni superiori nelle applicazioni più esigenti. Un forno costruito con fibra di allumina è progettato per lavorare costantemente al di sopra dei 1200°C. La fibra ceramica standard è una scelta molto efficace e più comune per lavori generici.

L'importanza della qualità della muffola

Una muffola ceramica di bassa qualità è suscettibile a crepe sotto rapidi cambiamenti di temperatura (shock termico). Potrebbe anche essere più porosa, assorbendo o reagendo potenzialmente con i materiali, il che può compromettere la purezza dei risultati. Una muffola densa e ad alta purezza è il segno distintivo di un forno di alta qualità.

Guscio in acciaio vs. acciaio inossidabile

Un corpo in acciaio verniciato a polvere è perfettamente adeguato per molti ambienti ed è una scelta economica. Tuttavia, nei laboratori dove vengono usati frequentemente prodotti chimici corrosivi, un alloggiamento in acciaio inossidabile offre una protezione a lungo termine significativamente migliore contro la ruggine e la degradazione.

Fare la scelta giusta per la vostra applicazione

La vostra applicazione specifica dovrebbe guidare la valutazione dei materiali di costruzione di un forno.

- Se il vostro obiettivo principale sono temperature estreme (superiori a 1200°C): Date la priorità a un forno con isolamento in fibra di allumina ad alta purezza e una muffola ceramica robusta e di alta qualità.

- Se il vostro obiettivo principale è lavorare con prodotti chimici aggressivi: È essenziale un forno con alloggiamento completamente in acciaio inossidabile e una muffola ceramica densa e non reattiva.

- Se il vostro obiettivo principale è il riscaldamento generico e l'efficienza energetica: Un'unità ben costruita con isolamento in fibra ceramica spessa e un corpo standard in acciaio verniciato a polvere offre il miglior equilibrio tra prestazioni e valore.

In definitiva, la comprensione di questi materiali fondamentali vi consente di selezionare un forno che funzionerà in modo affidabile e fornirà i risultati accurati su cui si basa il vostro lavoro.

Tabella riassuntiva:

| Componente | Materiali chiave | Funzioni chiave |

|---|---|---|

| Guscio esterno | Acciaio dolce verniciato a polvere, Acciaio inossidabile | Integrità strutturale, resistenza alla corrosione |

| Strato isolante | Fibra ceramica, Fibra di allumina | Efficienza termica, risparmio energetico |

| Muffola interna | Ceramica ad alta purezza | Inerzia chimica, resistenza agli shock termici |

| Elementi riscaldanti | Filo di Nichel-cromo (Nichrome) | Generazione di calore, funzionamento ad alta temperatura |

Avete bisogno di un forno ad alta temperatura su misura per il vostro laboratorio? KINTEK sfrutta eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. Con forti capacità di personalizzazione profonda, soddisfiamo con precisione le vostre esigenze sperimentali uniche per prestazioni e affidabilità migliorate. Contattateci oggi stesso per discutere come possiamo supportare le vostre specifiche esigenze!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici