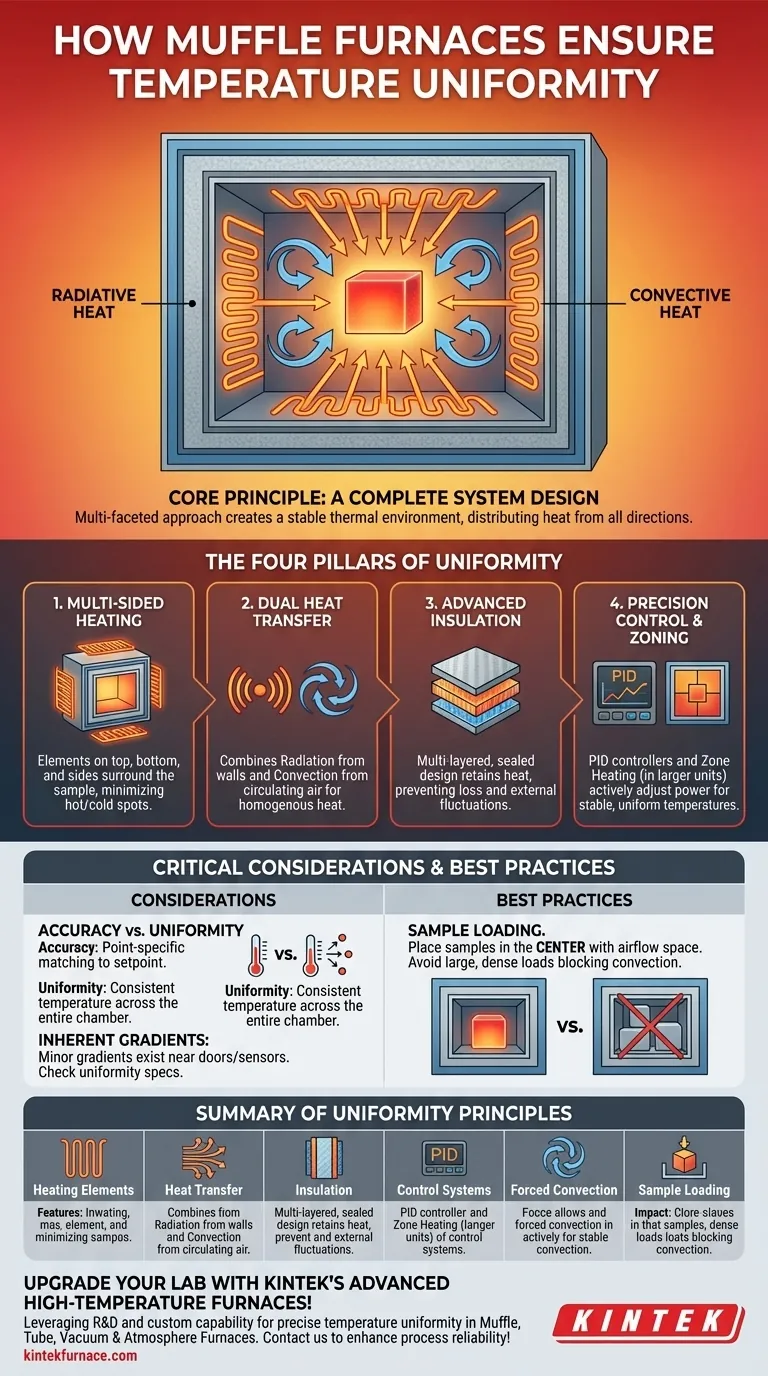

In sintesi, i forni a muffola garantiscono l'uniformità della temperatura attraverso un approccio progettuale sfaccettato. Questo include il posizionamento strategico degli elementi riscaldanti su più lati della camera, l'uso combinato del trasferimento di calore radiante e convettivo e controllori digitali di precisione che regolano costantemente l'erogazione di potenza per mantenere un ambiente termico stabile.

Il principio fondamentale non è una singola caratteristica, ma una progettazione completa del sistema. Un forno a muffola ben ingegnerizzato crea un ambiente termico altamente isolato e stabile in cui il calore viene generato da tutte le direzioni e distribuito uniformemente, garantendo che l'intero campione sperimenti la stessa temperatura di processo.

I principi fondamentali del riscaldamento uniforme

Per capire come si ottiene l'uniformità, dobbiamo esaminare la progettazione fondamentale del forno. È un sistema in cui la generazione di calore, il trasferimento e la ritenzione lavorano in concerto.

Posizionamento strategico degli elementi riscaldanti

Il fattore più critico è evitare una singola fonte di calore. I forni di alta qualità distribuiscono gli elementi riscaldanti su più lati della camera interna, spesso sulla parte superiore, inferiore e sui lati.

Questo riscaldamento multidirezionale assicura che il campione non venga riscaldato solo da una direzione. Crea un campo energetico avvolgente, minimizzando i punti caldi e freddi che altrimenti si formerebbero.

Il duplice ruolo di radiazione e convezione

I forni a muffola sfruttano contemporaneamente due tipi di trasferimento di calore.

In primo luogo, gli elementi riscaldanti riscaldano la muffola (le pareti interne della camera), che poi irradia energia termica verso l'interno sul campione da tutte le superfici. In secondo luogo, l'aria o il gas inerte all'interno della camera si riscalda e circola, trasferendo calore tramite convezione. Questa combinazione è molto più efficace nel raggiungere una temperatura omogenea rispetto al fare affidamento su uno dei due metodi da soli.

Isolamento di alta qualità e progettazione della camera

La capacità del forno di trattenere il calore è importante quanto la sua capacità di generarlo. I forni moderni utilizzano un isolamento avanzato multistrato per impedire la fuoriuscita di calore.

Ciò crea un ambiente termico stabile in cui la temperatura può uniformarsi nell'intero volume della camera. La progettazione chiusa e sigillata impedisce inoltre che correnti d'aria o fattori esterni introducano fluttuazioni di temperatura.

Controllo avanzato per precisione e stabilità

Oltre alla costruzione fisica, l'elettronica moderna fornisce la messa a punto necessaria per una vera uniformità.

Il ruolo dei controllori programmabili

I moderni controllori digitali fanno più che semplicemente accendere e spegnere il riscaldamento. Utilizzano algoritmi sofisticati (come i loop PID) per monitorare continuamente la temperatura della camera tramite una termocoppia e apportare micro-regolazioni alla potenza inviata agli elementi riscaldanti.

Ciò previene il superamento e il mancato raggiungimento della temperatura, mantenendo il punto impostato con notevole stabilità, che è la base per un ambiente uniforme.

Riscaldamento a zone nei forni più grandi

Nei forni industriali più grandi, possono formarsi gradienti di temperatura naturali, con aree vicine alla porta che spesso sono leggermente più fredde. Per combattere questo fenomeno, alcuni modelli impiegano il riscaldamento a zone.

La camera del forno è divisa in più "zone", ciascuna con la propria termocoppia e controllo di potenza indipendente. Il controllore può quindi dirigere più energia verso le zone più fredde secondo necessità, forzando attivamente l'intero volume a una temperatura uniforme.

Convezione forzata e controllo dell'atmosfera

Per i massimi livelli di uniformità, alcuni forni, spesso chiamati forni a atmosfera, incorporano un sistema di circolazione dei gas.

Questi sistemi utilizzano una ventola o porte di ingresso/uscita dei gas controllate per far circolare attivamente l'atmosfera all'interno della camera. Questa convezione forzata mescola fisicamente l'aria o il gas, eliminando gli strati stagnanti e garantendo che la temperatura sia costante anche negli angoli difficili da raggiungere.

Comprendere i compromessi e i limiti

Nessun sistema è perfetto e comprendere i limiti è fondamentale per ottenere risultati affidabili.

Gradienti di temperatura intrinseci

Anche nei migliori forni, la perfetta uniformità è un ideale teorico. Esisteranno sempre lievi gradienti di temperatura, specialmente vicino all'apertura della porta, al sensore della termocoppia e alle prese d'aria. I produttori forniscono spesso una specifica di uniformità (ad esempio, ±5°C) per un volume specifico all'interno della camera.

Precisione del controllo rispetto all'uniformità della temperatura

È fondamentale distinguere tra precisione di controllo e uniformità della temperatura. La precisione (ad esempio, ±1°C) si riferisce a quanto strettamente la temperatura nel singolo punto della termocoppia corrisponde al punto impostato. L'uniformità descrive quanto varia la temperatura in diversi punti all'interno dell'intera camera. Un forno può essere molto preciso in un punto ma avere una scarsa uniformità.

L'impatto del carico del campione

Il modo in cui si carica il campione influisce notevolmente sull'uniformità. Un campione molto grande o denso può creare un punto freddo locale e ostruire il flusso naturale del calore convettivo. Per ottenere i migliori risultati, posizionare i campioni al centro della camera e consentire la circolazione dell'aria intorno ad essi.

Fare la scelta giusta per il tuo obiettivo

La selezione dell'attrezzatura giusta dipende interamente dalla precisione richiesta dal tuo processo.

- Se il tuo obiettivo principale è l'incenerimento generale o il semplice trattamento termico: è sufficiente un forno a scatola standard con elementi riscaldanti su almeno tre lati e un affidabile controllore digitale.

- Se il tuo obiettivo principale è la scienza dei materiali sensibile o la convalida del processo: cerca un forno con una specifica di uniformità della temperatura pubblicata e considera modelli con riscaldamento a zone o circolazione forzata di gas.

- Se il tuo obiettivo principale è la lavorazione di carichi grandi o densi: privilegia un forno con riscaldamento a zone e presta molta attenzione alle linee guida di carico per garantire che il calore possa raggiungere tutte le parti del campione.

Comprendendo questi principi di progettazione, puoi scegliere con sicurezza lo strumento giusto e implementare un processo che produca risultati coerenti, affidabili e ripetibili.

Tabella riassuntiva:

| Principio | Caratteristiche chiave | Impatto sull'uniformità |

|---|---|---|

| Posizionamento degli elementi riscaldanti | Elementi su parte superiore, inferiore e lati | Riduce i punti caldi/freddi circondando il campione con il calore |

| Metodi di trasferimento del calore | Combina radiazione e convezione | Garantisce una distribuzione uniforme del calore da tutte le direzioni |

| Isolamento e progettazione della camera | Isolamento multistrato, camera sigillata | Mantiene un ambiente termico stabile e previene la perdita di calore |

| Sistemi di controllo | Controllori PID, riscaldamento a zone | Previene le fluttuazioni di temperatura e si adatta ai gradienti |

| Convezione forzata | Ventole di circolazione del gas nei forni a atmosfera | Elimina le aree stagnanti per un'elevata uniformità |

| Carico del campione | Posizionamento corretto e considerazioni sul flusso d'aria | Evita punti freddi e garantisce un riscaldamento costante |

Aggiorna il tuo laboratorio con i forni ad alta temperatura avanzati di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori soluzioni personalizzate come forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce una precisa uniformità della temperatura per soddisfare le vostre esigenze sperimentali uniche. Contattaci oggi stesso per migliorare l'affidabilità e l'efficienza del tuo processo!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri