Nel campo della ceramica, i forni a muffola sono utilizzati fondamentalmente per la cottura, ovvero il processo critico ad alta temperatura che trasforma l'argilla malleabile in un oggetto ceramico duro e durevole. Il loro design fornisce il controllo preciso della temperatura e l'ambiente di riscaldamento pulito necessari per creare di tutto, dalla ceramica artistica alle piastrelle, fino alle ceramiche tecniche avanzate e ai rivestimenti smaltati.

Il vantaggio principale di un forno a muffola per la ceramica è il suo design, che separa fisicamente l'oggetto riscaldato dagli elementi riscaldanti del forno. Questa "muffola" previene la contaminazione da sottoprodotti di combustibile o elettrici, garantendo un'atmosfera pulita cruciale per l'aspetto finale e l'integrità del pezzo ceramico e dei suoi smalti.

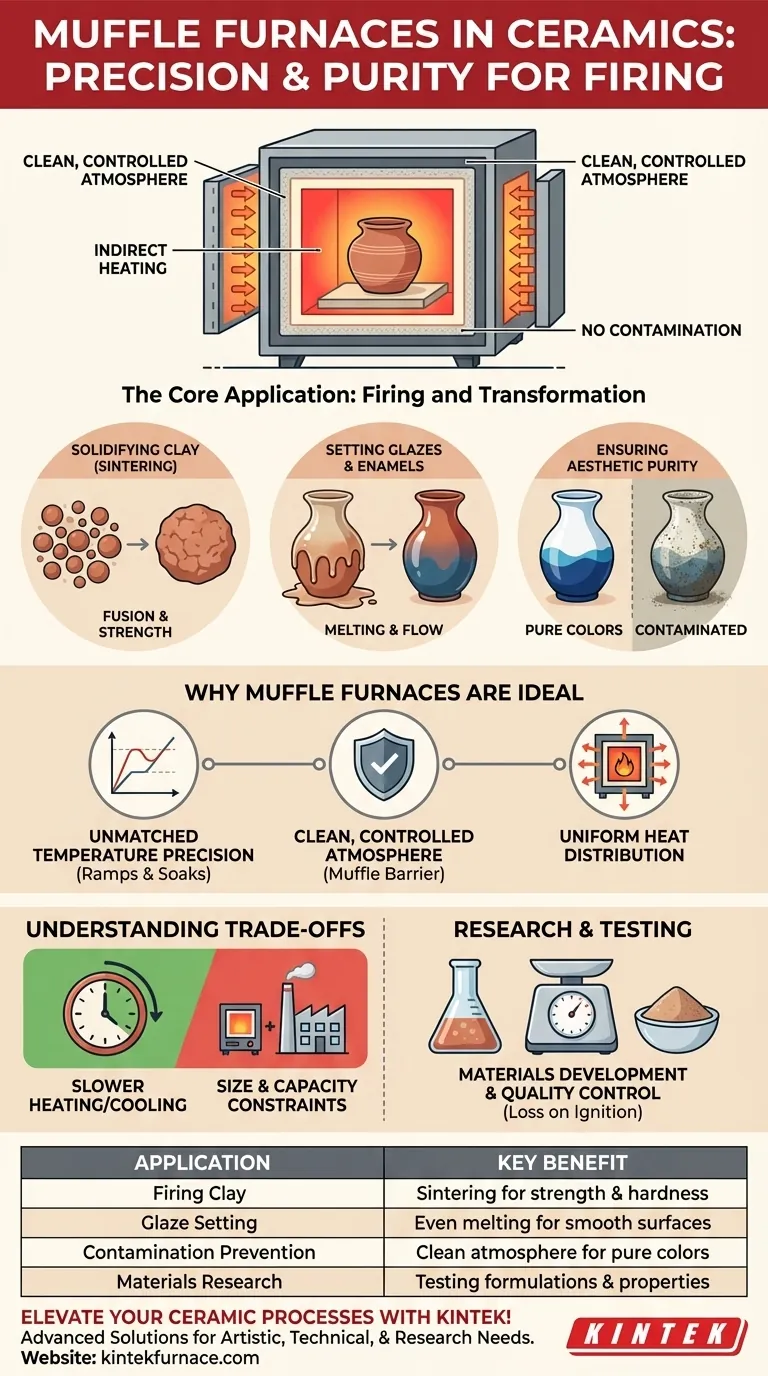

L'Applicazione Principale: Cottura e Trasformazione

L'uso più essenziale di un forno a muffola in ceramica è quello di sottoporre ad un trattamento termico argille e smalti. Questo processo di cottura non è una singola azione, ma una sequenza di eventi attentamente controllata.

Solidificazione del Corpo Ceramico

Ad alte temperature, le particelle all'interno di un corpo argilloso subiscono un processo chiamato sinterizzazione. Le particelle si fondono insieme, densificando il materiale, eliminando la porosità e conferendo al pezzo ceramico la sua forza e durezza finali.

Fissaggio di Smalti e Vetrine

Gli smalti e le vetrine sono essenzialmente una forma di vetro. Il forno scioglie questi rivestimenti, permettendo loro di fluire uniformemente sulla superficie ceramica e di fondersi con essa, creando uno strato liscio, impermeabile e spesso decorativo.

Garantire la Purezza Estetica

L'ambiente pulito all'interno di un forno a muffola è fondamentale. Impedisce che fuliggine, cenere o altri contaminanti provenienti dalla fonte di calore si incorporino o scoloriscano il corpo argilloso e gli smalti, il che è cruciale per ottenere bianchi puri e colori vivaci.

Perché i Forni a Muffola Sono Ideali per la Ceramica

La costruzione specifica di un forno a muffola offre diversi vantaggi che lo rendono uno strumento standard sia negli studi artistici che nella produzione ceramica industriale.

Precisione di Temperatura Ineguagliabile

I moderni forni a muffola offrono un controllo eccezionale sulla curva di cottura. Ciò consente agli utenti di programmare velocità di riscaldamento (rampe) specifiche, tempi di mantenimento (ammollo) e profili di raffreddamento, essenziali per complesse reazioni chimiche negli smalti e per prevenire shock termici nel corpo ceramico.

Un'Atmosfera Pulita e Controllata

La muffola è un involucro ceramico che protegge il pezzo in lavorazione. Questo metodo di riscaldamento indiretto è la caratteristica distintiva del forno. Garantisce che l'atmosfera sia composta solo da aria e dai gas rilasciati dal pezzo ceramico stesso, non dai sottoprodotti della combustione.

Questo design lo rende adatto anche per creare un'atmosfera controllata introducendo gas specifici se si desiderano modifiche chimiche avanzate, come nella cottura a riduzione.

Distribuzione Uniforme del Calore

Un forno a muffola ben progettato fornisce un'eccellente uniformità termica in tutta la camera. Questo riscaldamento uniforme assicura che l'intero pezzo ceramico maturi alla stessa velocità, riducendo al minimo il rischio di stress, crepe o deformazioni.

Comprendere i Compromessi

Sebbene altamente efficaci, i forni a muffola non sono privi di limitazioni. Comprendere questi compromessi è fondamentale per utilizzarli correttamente.

Riscaldamento e Raffreddamento Più Lenti

La muffola ceramica che protegge il pezzo funge anche da barriera termica. Ciò significa che i forni a muffola possono avere velocità di riscaldamento e raffreddamento più lente rispetto ai forni a fuoco diretto, portando potenzialmente a cicli complessivi più lunghi.

Vincoli di Dimensioni e Capacità

I forni a muffola, in particolare quelli utilizzati in laboratorio o in studio, sono spesso più piccoli dei forni industriali di grandi dimensioni utilizzati per la produzione di massa. La loro capacità può essere un fattore limitante per la produzione ad alto volume.

Ricerca e Test sui Materiali

Oltre ai prodotti finiti, i forni a muffola sono utilizzati nei laboratori di ricerca ceramica per testare nuove formulazioni di materiali. Sono utilizzati per determinare proprietà come la perdita alla calcinazione (peso perso al riscaldamento) o il contenuto di cenere di argille grezze e additivi, il che è vitale per il controllo qualità.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo obiettivo specifico nella ceramica determinerà come sfrutterai un forno a muffola.

- Se il tuo obiettivo principale è la ceramica artistica o la scultura: Il forno a muffola è il tuo strumento principale sia per la cottura di terracotta (bisque) che di smalti, garantendo colori puliti e un prodotto finale resistente.

- Se il tuo obiettivo principale è lo sviluppo di nuovi smalti o corpi argillosi: Usa un forno a muffola per cotture di prova precise e ripetibili e per analizzare le materie prime.

- Se il tuo obiettivo principale è la produzione di ceramiche tecniche o avanzate: Affidati a un forno a muffola per la sinterizzazione di materiali in polvere in condizioni atmosferiche e di temperatura rigorosamente controllate.

In definitiva, il forno a muffola fornisce il controllo e la purezza necessari per ottenere risultati costantemente desiderati nella complessa arte e scienza della ceramica.

Tabella Riassuntiva:

| Applicazione | Beneficio Chiave |

|---|---|

| Cottura dell'Argilla | Sinterizzazione per forza e durezza |

| Fissaggio Smalti | Fusione uniforme per superfici lisce |

| Prevenzione Contaminazione | Atmosfera pulita per colori puri e integrità |

| Ricerca Materiali | Test di formulazioni e proprietà come la perdita alla calcinazione |

Porta al livello successivo i tuoi processi ceramici con le soluzioni per forni ad alta temperatura avanzate di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori opzioni personalizzate come forni a Muffola, a Tubo e Rotativi, oltre a forni a Vuoto e ad Atmosfera e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura una corrispondenza precisa per le tue esigenze sperimentali uniche, che sia per la ceramica artistica, le ceramiche tecniche o i test sui materiali. Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare la tua efficienza e i tuoi risultati!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica