Il ruolo primario di un ambiente di gas Argon nella sinterizzazione senza pressione è quello di stabilire uno scudo chimicamente inerte che previene la catastrofica ossidazione del Carburo di Boro a temperature ultra-elevate. Mantenendo una pressione parziale di ossigeno estremamente bassa, l'Argon impedisce al Carburo di Boro di degradarsi in Ossido di Boro ($B_2O_3$) volatile, creando al contempo le condizioni stabili richieste per gli ausiliari di sinterizzazione per densificare la ceramica.

Concetto chiave Il Carburo di Boro è notoriamente difficile da sinterizzare a causa del suo legame covalente e della suscettibilità all'ossidazione. L'Argon funge da abilitatore critico del processo: sopprime l'evaporazione del materiale come $B_2O_3$, protegge gli elementi riscaldanti del forno dalla corrosione e garantisce che gli ausiliari di sinterizzazione possano formare con successo la fase liquida necessaria per ottenere un'alta densità.

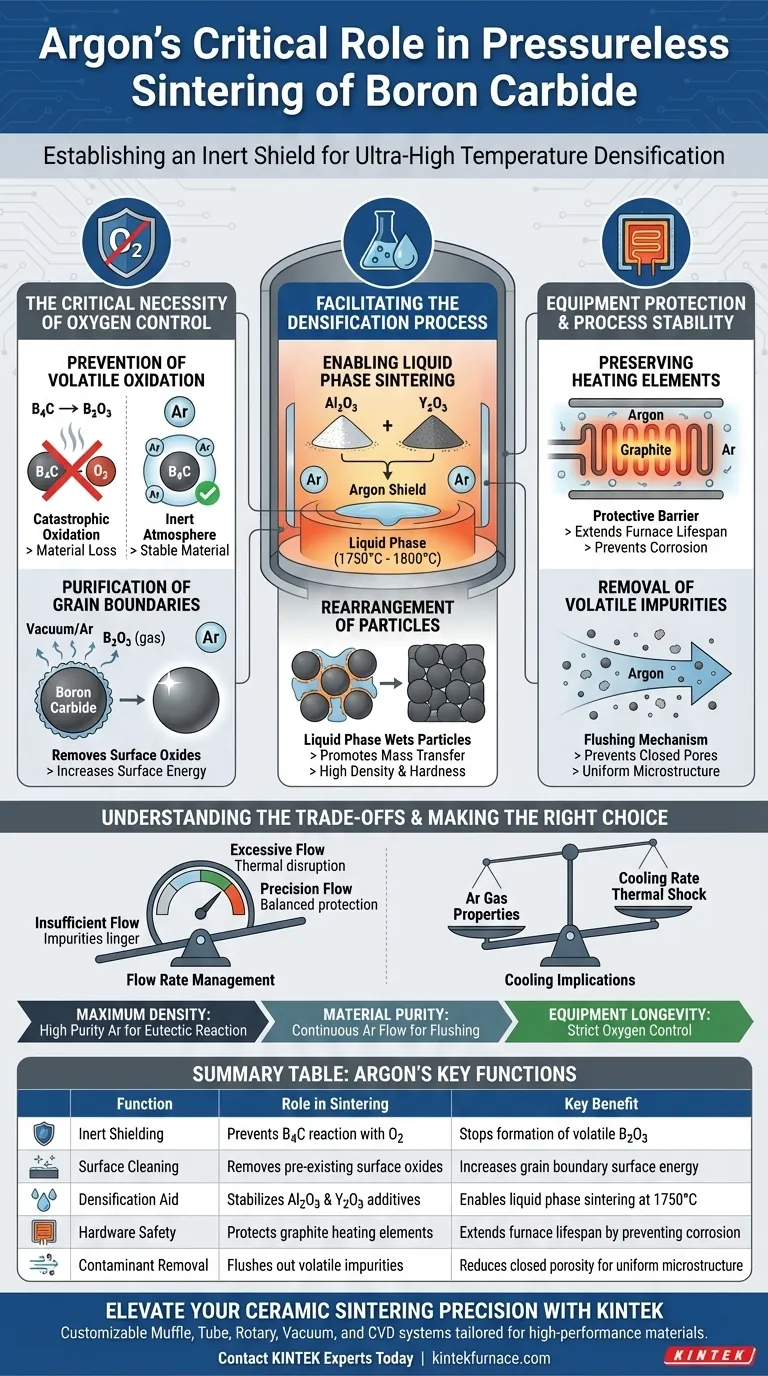

La necessità critica del controllo dell'ossigeno

Prevenzione dell'ossidazione volatile

A temperature superiori a 1800°C, il Carburo di Boro è altamente instabile in presenza di ossigeno. Senza un'atmosfera inerte di Argon, il Carburo di Boro reagisce formando Ossido di Boro ($B_2O_3$).

A differenza degli ossidi stabili, $B_2O_3$ è volatile a queste temperature. Se si forma, evapora, causando una significativa perdita di materiale e impedendo il legame delle particelle ceramiche.

Purificazione dei bordi dei grani

L'Argon fa più che prevenire la nuova ossidazione; facilita la rimozione delle impurità esistenti.

Il vuoto o l'atmosfera controllata promuovono la volatilizzazione e la rimozione degli strati di ossido superficiale preesistenti sulle particelle di Carburo di Boro. Questa "pulizia" dei bordi dei grani aumenta l'energia superficiale, che è un prerequisito per una densificazione riuscita.

Facilitare il processo di densificazione

Abilitare la sinterizzazione in fase liquida

La sinterizzazione senza pressione del Carburo di Boro si basa spesso su additivi, come Ossido di Alluminio ($Al_2O_3$) e Ossido di Ittrio ($Y_2O_3$).

L'ambiente di Argon ad alta purezza garantisce che questi additivi possano reagire chimicamente senza interferenze. Nello specifico, consente loro di formare una fase liquida a temperature comprese tra 1750°C e 1800°C.

Riorganizzazione delle particelle

Una volta formata questa fase liquida, bagna le particelle solide di Carburo di Boro.

Ciò promuove la riorganizzazione delle particelle e il trasferimento di massa. Il risultato è un prodotto finale significativamente più denso ottenuto a temperature inferiori rispetto a quanto sarebbe possibile senza questi additivi, il tutto mantenendo la durezza del materiale.

Protezione delle attrezzature e stabilità del processo

Conservazione degli elementi riscaldanti

I forni di sinterizzazione utilizzano spesso elementi riscaldanti a grafite o a base di carbonio.

Questi elementi sono altamente suscettibili alla corrosione e all'ossidazione alle temperature operative. L'atmosfera di Argon agisce come una barriera protettiva, prolungando la durata dei componenti del forno prevenendo l'attacco dell'ossigeno.

Rimozione delle impurità volatili

Un flusso continuo di gas Argon funge da meccanismo di lavaggio.

Trasporta le impurità volatili e i gas adsorbiti rilasciati durante il processo di riscaldamento. Spazzando fisicamente questi contaminanti fuori dalla zona calda, il flusso di Argon previene la formazione di pori chiusi, portando a una microstruttura più uniforme.

Comprendere i compromessi

Gestione della portata

Sebbene l'Argon sia protettivo, la dinamica del flusso di gas è fondamentale.

Flusso insufficiente consente alle impurità volatili di rimanere vicino al prodotto, potenzialmente ridisponendosi o inibendo la densificazione. Flusso eccessivo può interrompere l'uniformità termica o aumentare inutilmente i costi di consumo. I controllori di flusso di precisione sono essenziali per bilanciare la protezione con la stabilità termica.

Implicazioni del raffreddamento

La scelta del gas influisce sulla fase post-sinterizzazione.

I sistemi di raffreddamento a gas inerte fanno spesso circolare Argon raffreddato nella camera per accelerare i cicli di produzione. Poiché la densità del gas influisce sulla dispersione del calore, le proprietà specifiche dell'Argon influenzano la velocità di raffreddamento. Questo deve essere gestito per prevenire shock termici riducendo al minimo i tempi di ciclo.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia del tuo processo di sinterizzazione, allinea i tuoi controlli atmosferici con i tuoi specifici obiettivi di materiale:

- Se il tuo obiettivo principale è la massima densità: Assicurati che l'ambiente di Argon sia sufficientemente puro da consentire al sistema $Al_2O_3$-$Y_2O_3$ di innescare la reazione eutettica (fase liquida) senza interferenze di ossidazione.

- Se il tuo obiettivo principale è la purezza del materiale: Utilizza un flusso continuo e controllato di Argon piuttosto che un'atmosfera statica per eliminare attivamente gli ossidi superficiali volatilizzati e i leganti.

- Se il tuo obiettivo principale è la longevità delle attrezzature: Monitora rigorosamente la pressione parziale dell'ossigeno per prevenire la degradazione simultanea sia del carico di Carburo di Boro che degli elementi riscaldanti a grafite.

Il successo nella sinterizzazione senza pressione non si basa solo sul calore, ma sull'uso dell'Argon per creare uno stadio chimico incontaminato in cui la densificazione può avvenire senza impedimenti.

Tabella riassuntiva:

| Funzione | Ruolo nel processo di sinterizzazione | Beneficio chiave |

|---|---|---|

| Schermatura inerte | Previene la reazione di $B_2C$ con l'ossigeno | Ferma la formazione di $B_2O_3$ volatile |

| Pulizia superficiale | Rimuove gli ossidi superficiali preesistenti | Aumenta l'energia superficiale del bordo del grano |

| Ausiliario di densificazione | Stabilizza gli additivi $Al_2O_3$ e $Y_2O_3$ | Abilita la sinterizzazione in fase liquida a 1750°C |

| Sicurezza hardware | Protegge gli elementi riscaldanti a grafite | Prolunga la durata del forno prevenendo la corrosione |

| Rimozione contaminanti | Elimina le impurità volatili | Riduce la porosità chiusa per una microstruttura uniforme |

Migliora la precisione della tua sinterizzazione ceramica con KINTEK

Non lasciare che l'ossidazione comprometta la densità del tuo Carburo di Boro o danneggi le tue attrezzature. KINTEK fornisce soluzioni leader del settore a controllo atmosferico su misura per materiali ad alte prestazioni. Supportati da R&S e produzione esperti, offriamo sistemi personalizzabili Muffola, Tubo, Rotativi, Sottovuoto e CVD progettati per mantenere gli ambienti di Argon incontaminati richiesti dal tuo laboratorio.

Pronto a ottimizzare il tuo processo ad alta temperatura? Contatta oggi stesso gli esperti KINTEK per trovare il forno perfetto per le tue esigenze di sinterizzazione uniche.

Guida Visiva

Riferimenti

- J. Q. Wang, Li Hou. Mechanical and Drying Shrinkage Performance Study of Ultra-High-Performance Concrete Prepared from Titanium Slag under Different Curing Conditions. DOI: 10.3390/ma17174201

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- In che modo il forno a ricottura a scatola con atmosfera controllata espande l'ambito di applicazione dei materiali? Sblocca la lavorazione avanzata dei materiali

- Qual è la funzione di un'atmosfera controllata nella ricerca sul fosforo viola? Ripristino di materiale ad alta purezza

- Come fa un forno a atmosfera tubolare a garantire le prestazioni del carbonio duro poroso drogato con ossigeno? Padronanza della carbonizzazione precisa

- Perché la ricottura ad alta temperatura in un forno ad atmosfera d'aria è necessaria per le ceramiche YAG dopo la sinterizzazione sotto vuoto? Ottenere chiarezza ottica e stabilità meccanica

- Che cos'è un forno a atmosfera a controllo programmato? Padroneggiare il trattamento termico di precisione per i materiali avanzati

- Quale livello di stabilità della temperatura si può ottenere con un forno a atmosfera sperimentale a cassetta? Ottenere una precisione di ±1°C per risultati affidabili

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora

- In quali processi di trattamento termico viene comunemente usato l'argon? Essenziale per metalli reattivi e finiture di alta qualità