Nel trattamento termico, l'argon è più comunemente usato in processi in cui la prevenzione di qualsiasi reazione chimica con il pezzo in lavorazione è fondamentale. Questi includono ricottura brillante, invecchiamento, brasatura, sinterizzazione e tempra, specialmente quando si lavora con metalli altamente reattivi o di alto valore come titanio, zirconio e alcuni acciai inossidabili ad alta resistenza.

La decisione di usare l'argon non riguarda il processo specifico, ma la sensibilità del materiale. Il suo valore fondamentale è la sua inerzia chimica, che crea uno scudo protettivo che impedisce all'ossigeno e ad altri gas atmosferici di danneggiare il metallo ad alte temperature.

Il Principio Fondamentale: Perché il Gas Inerte è Critico

Il trattamento termico si basa su un controllo preciso della temperatura per alterare le proprietà fisiche e meccaniche di un materiale. Tuttavia, le alte temperature accelerano anche le reazioni chimiche, principalmente con i gas presenti nell'aria.

Il Problema di un'Atmosfera Reattiva

A temperature elevate, i metalli diventano altamente suscettibili di reagire con ossigeno, azoto e vapore acqueo. Questo può portare a ossidazione (scagliatura), scolorimento e formazione di composti indesiderabili come i nitruri.

Queste reazioni non influenzano solo l'aspetto superficiale; possono modificare in modo fondamentale le proprietà del materiale, compromettendone la resistenza, la resistenza alla corrosione e l'integrità strutturale.

Il Ruolo dell'Argon come Scudo Protettivo

L'argon è un gas nobile, il che significa che è chimicamente inerte. Non reagisce con altri elementi, nemmeno nelle intense condizioni di un forno per trattamenti termici.

Inondando la camera del forno con argon, si dislocano i gas atmosferici reattivi. Questo crea un ambiente completamente neutro, assicurando che il materiale sia influenzato solo dal calore e non da cambiamenti chimici indesiderati.

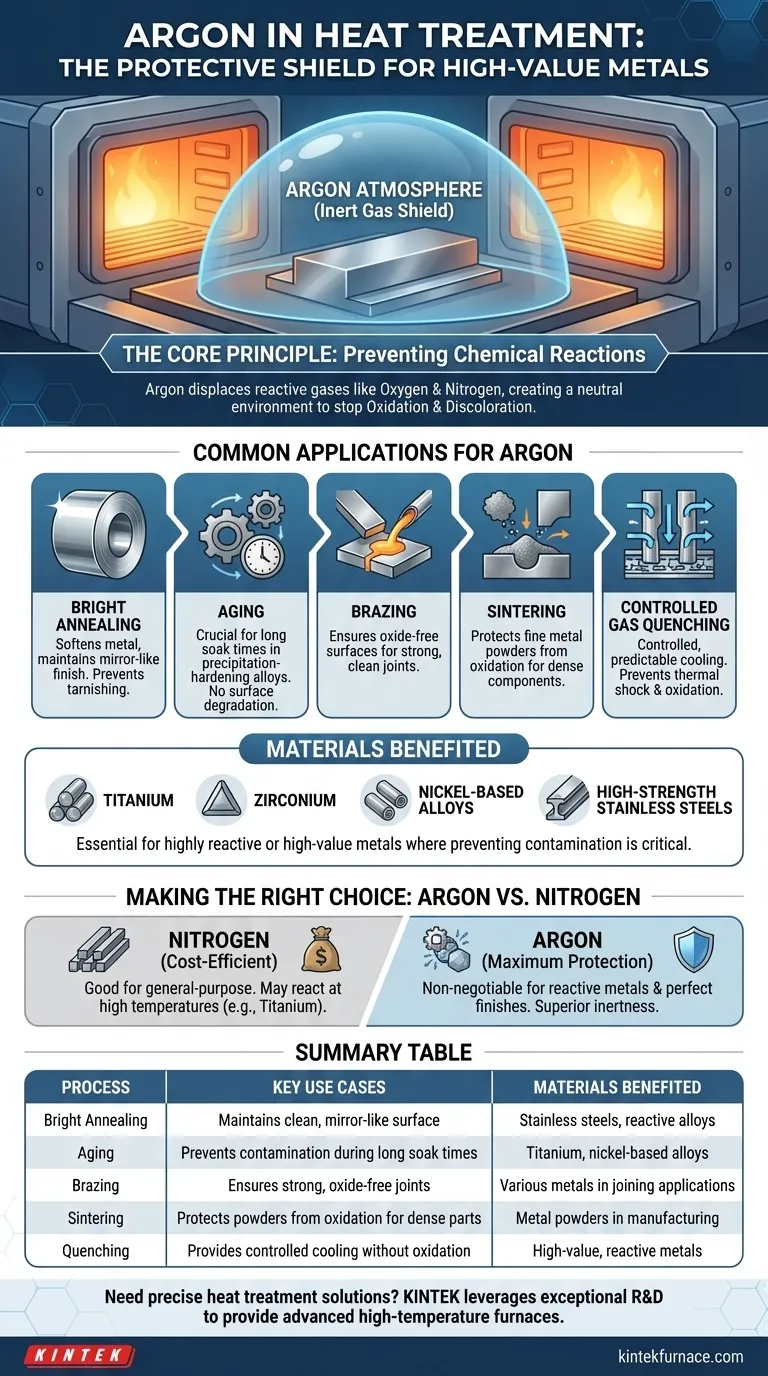

Applicazioni Comuni dell'Argon nei Trattamenti Termici

Le qualità protettive dell'argon lo rendono essenziale per diversi processi specifici, in particolare quando le proprietà finali e la finitura superficiale del materiale sono fondamentali.

Ricottura e Invecchiamento

Nella ricottura brillante, l'obiettivo è ammorbidire un metallo e alleviare le sollecitazioni interne mantenendo una superficie pulita e a specchio. L'argon previene l'ossidazione che altrimenti opacizzerebbe la finitura.

Per i trattamenti termici di invecchiamento su leghe a indurimento per precipitazione (come leghe di titanio e a base di nichel), l'argon è cruciale. Questi processi richiedono il mantenimento di un materiale a una temperatura precisa per lunghi periodi. L'argon garantisce che non si verifichino contaminazioni o degradazioni superficiali durante questo lungo tempo di permanenza.

Brasatura e Sinterizzazione

La brasatura unisce due pezzi di metallo utilizzando un materiale d'apporto fuso. Un'atmosfera di argon impedisce la formazione di ossidi sui metalli di base, che inibirebbero il materiale d'apporto dal bagnare la superficie e creare un giunto forte e pulito.

Nella sinterizzazione, polveri metalliche fini vengono riscaldate fino a quando non si legano insieme per formare una parte solida. L'argon protegge queste minuscole particelle dall'ossidazione, garantendo un componente finale denso e robusto.

Trattamento di Metalli Altamente Reattivi

Per settori come l'aerospaziale e i dispositivi medici, l'argon è indispensabile. Materiali come titanio, zirconio e altre leghe ad alte prestazioni sono estremamente reattivi ad alte temperature.

Esporli all'aria li farebbe assorbire gas, portando a infragilimento e cedimenti catastrofici. Lo scudo inerte dell'argon è l'unico modo per garantire che questi materiali mantengano la loro resistenza e durabilità specificate.

Tempra Controllata a Gas

Sebbene meno comune della tempra a liquido, la tempra a gas in atmosfera di argon fornisce una velocità di raffreddamento controllata e prevedibile. Previene sia l'ossidazione durante la fase di raffreddamento sia il potenziale shock termico o la distorsione che possono verificarsi con i liquidi.

Comprendere i Compromessi

Sebbene l'argon offra una protezione superiore, è essenziale comprenderne il posto rispetto ad altri gas atmosferici, principalmente l'azoto.

Costo vs. Prestazioni: Argon vs. Azoto

L'azoto è l'atmosfera per forno più comune perché è relativamente inerte e significativamente meno costoso dell'argon. Per molti trattamenti termici generici su acciai al carbonio e legati standard, un'atmosfera di azoto è perfettamente adeguata.

Tuttavia, l'azoto non è veramente inerte. A temperature molto elevate, può reagire con alcuni metalli, in particolare il titanio, per formare nitruri duri e fragili. Questo è il motivo per cui l'argon è la scelta obbligata per i materiali altamente reattivi.

Purezza dell'Atmosfera e Integrità del Forno

L'efficacia di uno scudo di argon dipende interamente dall'eliminazione dei gas reattivi. Ciò significa utilizzare argon di elevata purezza e assicurarsi che il forno sia ben sigillato.

Qualsiasi perdita che consenta all'aria di entrare nella camera contaminerà l'atmosfera, annullando i benefici e il costo dell'uso dell'argon in primo luogo.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta dell'atmosfera del forno corretta è un equilibrio tra i requisiti del materiale, gli obiettivi del processo e i costi.

- Se il tuo obiettivo principale è l'efficienza dei costi per metalli non reattivi: Un'atmosfera a base di azoto è spesso la scelta più pratica per il trattamento termico generico di acciai standard.

- Se il tuo obiettivo principale è il trattamento di metalli reattivi (titanio, zirconio, leghe di nichel): L'argon è indispensabile per prevenire la formazione di nitruri o ossidi dannosi e preservare l'integrità meccanica.

- Se il tuo obiettivo principale è una finitura superficiale perfetta (ricottura brillante) o la massima purezza del giunto (brasatura): L'argon fornisce il più alto livello di protezione contro qualsiasi scolorimento o contaminazione della superficie.

In definitiva, scegliere l'argon è un investimento nella stabilità del processo, garantendo che le proprietà del materiale e la qualità della superficie siano preservate senza compromessi.

Tabella Riepilogativa:

| Processo | Casi d'Uso Chiave | Materiali Beneficiati |

|---|---|---|

| Ricottura Brillante | Mantiene una superficie pulita, a specchio | Acciai inossidabili, leghe reattive |

| Invecchiamento | Previene la contaminazione durante lunghi tempi di permanenza | Titanio, leghe a base di nichel |

| Brasatura | Garantisce giunti forti e privi di ossidi | Vari metalli in applicazioni di giunzione |

| Sinterizzazione | Protegge le polveri dall'ossidazione per parti dense | Polveri metalliche nella produzione |

| Tempra | Fornisce un raffreddamento controllato senza ossidazione | Metalli di alto valore, reattivi |

Hai bisogno di soluzioni precise per il trattamento termico? KINTEK sfrutta eccezionali attività di ricerca e sviluppo e produzione interna per fornire forni ad alta temperatura avanzati come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Con forti capacità di personalizzazione profonda, adattiamo le nostre soluzioni per soddisfare le tue esigenze sperimentali uniche, garantendo prestazioni ottimali per metalli reattivi e finiture di alta qualità. Contattaci oggi per discutere come possiamo migliorare i tuoi processi!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale