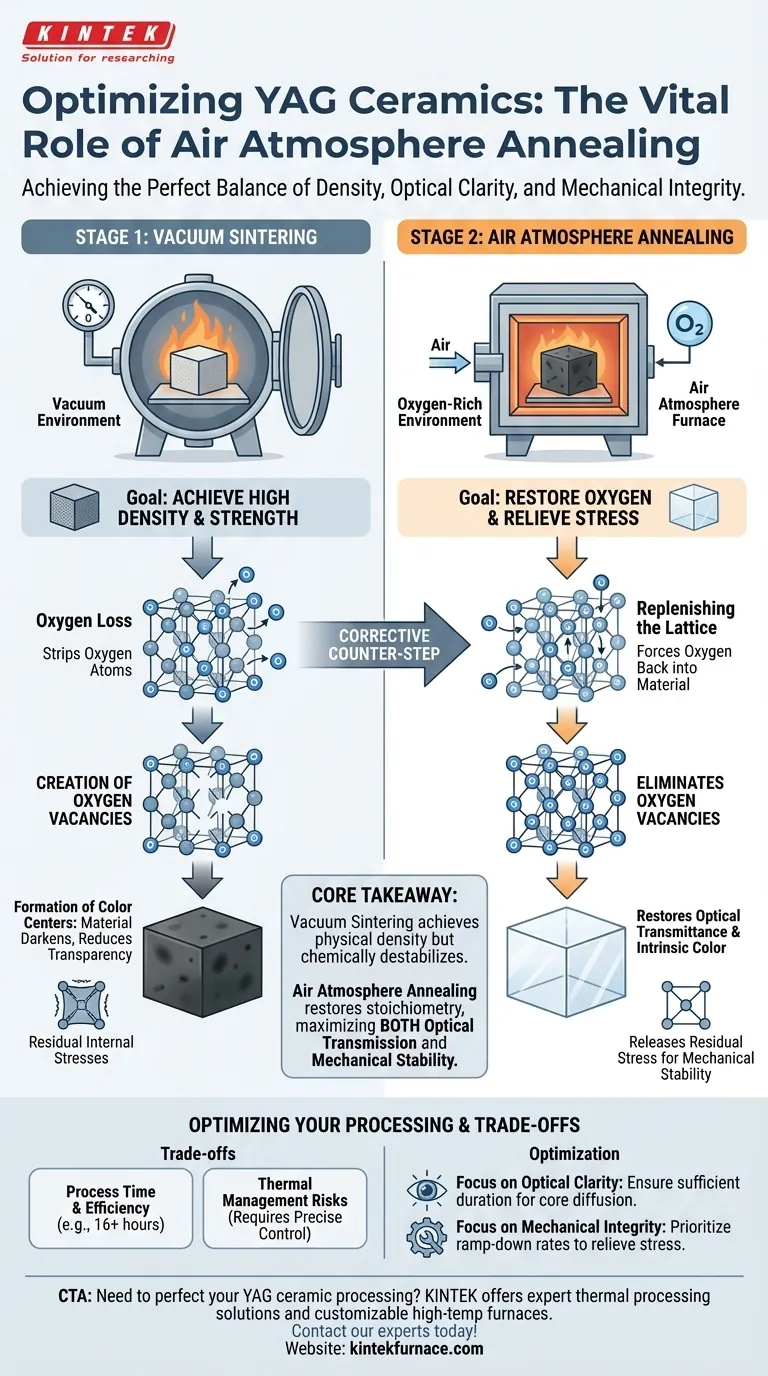

La ricottura ad alta temperatura in atmosfera d'aria è essenziale perché la sinterizzazione sotto vuoto, sebbene efficace per la densificazione, priva gli atomi di ossigeno dal reticolo ceramico. Ciò crea "vacanze di ossigeno" che scuriscono il materiale e riducono la trasparenza. Il processo di ricottura utilizza un ambiente ricco di ossigeno per reintegrare questi atomi, eliminare i difetti scuri e alleviare le sollecitazioni interne residue generate durante la fase di sinterizzazione.

Concetto chiave La sinterizzazione sotto vuoto raggiunge la densità fisica necessaria ma destabilizza chimicamente il materiale causando la perdita di ossigeno. La ricottura in atmosfera d'aria è il passo correttivo necessario per ripristinare la stechiometria della ceramica, massimizzando sia la trasmissione ottica che la stabilità meccanica.

La conseguenza della sinterizzazione sotto vuoto

Il compromesso per la densità

Un forno sottovuoto è l'ambiente standard per la sinterizzazione delle ceramiche YAG perché rimuove efficacemente la porosità. Ciò garantisce che il prodotto finale raggiunga elevata densità, durezza e resistenza meccanica.

La creazione di vacanze di ossigeno

Tuttavia, l'ambiente sottovuoto crea uno squilibrio chimico. La bassa pressione fa sì che la ceramica perda atomi di ossigeno dalla sua struttura cristallina.

Formazione di centri di colore

Questi atomi mancanti lasciano dietro di sé "vacanze di ossigeno", che agiscono come centri di colore. Invece di essere trasparenti, questi difetti assorbono luce e fanno apparire la ceramica scura o scolorita.

Come la ricottura in atmosfera d'aria ripara il materiale

Reintegrazione del reticolo

La ricottura ad alta temperatura in un forno ad atmosfera d'aria espone la ceramica a un ambiente ricco di ossigeno. Questo processo forza l'ossigeno a rientrare nel materiale, riempiendo efficacemente le vacanze create durante la sinterizzazione sotto vuoto.

Ripristino della trasmittanza ottica

Eliminando i difetti di vacanza di ossigeno, il processo di ricottura rimuove i centri di colore. Ciò ripristina il colore intrinseco della ceramica e ne migliora significativamente la trasmittanza luminosa, rendendola adatta per applicazioni ottiche.

Rilascio delle sollecitazioni residue

Oltre alla chimica, i processi di sinterizzazione e pressatura a caldo generano significative sollecitazioni meccaniche interne. Sottoporre la ceramica a un trattamento termico prolungato (ad esempio, 16 ore) consente alla struttura del materiale di rilassarsi.

Miglioramento della stabilità meccanica

Questo rilassamento allevia la tensione interna senza alterare la forma. Il risultato è una ceramica che non è solo trasparente, ma anche meccanicamente stabile e meno soggetta a crepe o rotture spontanee.

Comprensione dei compromessi

Tempo di processo ed efficienza

Sebbene la ricottura sia necessaria per la qualità ottica, aggiunge in modo significativo al tempo di elaborazione totale. Un ciclo tipico può durare 16 ore o più per garantire che l'ossigeno diffonda attraverso l'intero volume del materiale.

Rischi di gestione termica

Se la temperatura di ricottura non è controllata o la fase di raffreddamento è troppo rapida, possono essere introdotte nuove sollecitazioni termiche. È richiesto un controllo preciso della temperatura per riparare i difetti senza invertire i guadagni ottenuti nella stabilità meccanica.

Ottimizzazione dell'elaborazione della ceramica

Per ottenere ceramiche YAG della massima qualità, è necessario considerare la sinterizzazione e la ricottura come fasi accoppiate e non negoziabili.

- Se il tuo obiettivo principale è la chiarezza ottica: Assicurati che la durata della ricottura sia sufficiente a consentire la diffusione dell'ossigeno nel nucleo della ceramica, eliminando completamente i centri di colore.

- Se il tuo obiettivo principale è l'integrità meccanica: Dai priorità ai tassi di riduzione della temperatura del ciclo di ricottura per garantire che le sollecitazioni interne residue siano completamente alleviate senza indurre shock termico.

Le vere ceramiche YAG ad alte prestazioni sono definite dall'equilibrio tra la densità indotta dal vuoto e la chiarezza ripristinata dall'aria.

Tabella riassuntiva:

| Fase di processo | Obiettivo primario | Risultato chiave |

|---|---|---|

| Sinterizzazione sotto vuoto | Raggiungere alta densità | Elevata resistenza meccanica, ma crea vacanze di ossigeno (scurimento) |

| Ricottura in atmosfera d'aria | Ripristinare l'ossigeno e alleviare le sollecitazioni | Elimina i centri di colore, migliora la trasmittanza ottica e aumenta la stabilità meccanica |

Hai bisogno di perfezionare la tua lavorazione della ceramica YAG?

La nostra esperienza nella lavorazione termica garantisce che i tuoi materiali raggiungano l'equilibrio ideale tra densità, chiarezza ottica e integrità meccanica. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre forni per muffole, tubolari, rotativi, sottovuoto, CVD e altri forni ad alta temperatura da laboratorio, tutti personalizzabili per esigenze uniche come cicli di ricottura YAG precisi.

Contatta i nostri esperti oggi stesso per discutere come i nostri forni possono ottimizzare la tua produzione di ceramica.

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- In che modo il forno a camera con atmosfera di ricottura migliora la qualità del materiale? Aumentare la resistenza, la duttilità e l'integrità superficiale

- Qual è il ruolo di un forno di ricottura da laboratorio nella fabbricazione dei memristori? Migliora l'interfaccia e la stabilità

- Quali sono le capacità di vuoto di un forno a atmosfera controllata? Essenziale per un controllo preciso dell'ambiente gassoso

- In che modo l'atmosfera differisce tra forni a tubo e forni a scatola? Ottimizza il tuo processo di trattamento termico

- Quali sono alcune strategie di mitigazione del rischio per le operazioni con forni ad atmosfera controllata? Garantisci sicurezza ed efficienza nel tuo laboratorio

- Perché un rotametro è essenziale per controllare l'atmosfera all'interno di un reattore di pirolisi di fanghi oleosi? Controllo del flusso di gas principale

- Come viene utilizzata una fornace ad atmosfera nella ricerca sui materiali? Sblocca il controllo e la sintesi precisi dei materiali

- Come fa un forno a atmosfera controllata a prevenire l'ossidazione e la decarburazione? Master Precision Heat Treatment