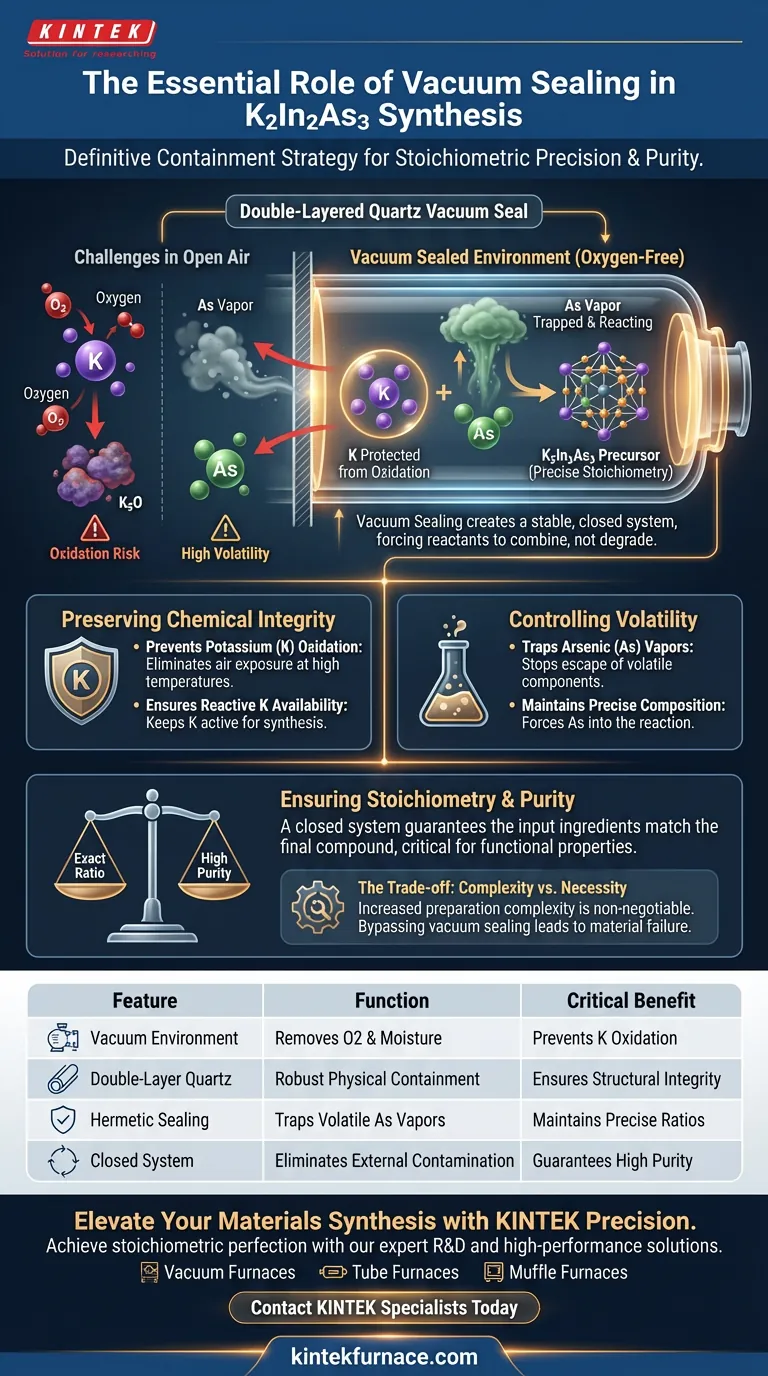

La sigillatura sottovuoto è la strategia di contenimento definitiva necessaria per sintetizzare con successo i precursori di K2In2As3. Utilizzando tubi di quarzo a doppio strato, questa tecnica isola la reazione dall'atmosfera, prevenendo efficacemente l'ossidazione del potassio reattivo e intrappolando l'arsenico volatile per garantire una composizione chimica precisa.

La sintesi di K2In2As3 bilancia alta reattività e alta volatilità. La sigillatura sottovuoto fornisce l'ambiente stabile essenziale che costringe i reagenti a combinarsi piuttosto che degradarsi, garantendo la precisione stechiometrica e la purezza del materiale.

Preservare l'integrità chimica

La reattività del potassio

Il potassio (K) è un metallo alcalino attivo con un'elevata affinità per l'ossigeno. Alle alte temperature richieste per le reazioni allo stato solido, il potassio reagisce aggressivamente se esposto all'aria. La sigillatura sottovuoto crea un ambiente privo di ossigeno, proteggendo il potassio dall'ossidazione in modo che rimanga disponibile per la reazione.

Controllo della volatilità dell'arsenico

I componenti dell'arsenico (As) sono altamente inclini alla volatilizzazione, il che significa che si trasformano facilmente in vapore quando riscaldati. In un sistema aperto o scarsamente sigillato, il vapore di arsenico sfuggirebbe completamente dalla zona di reazione. La sigillatura sottovuoto intrappola questi vapori all'interno del tubo, costringendo l'arsenico a partecipare alla sintesi piuttosto che dissiparsi.

Garantire stechiometria e purezza

Mantenere il rapporto preciso

Le proprietà funzionali di K2In2As3 dipendono da un rigoroso rapporto stechiometrico tra i suoi elementi. Qualsiasi perdita di potassio (tramite ossidazione) o arsenico (tramite evaporazione) altera permanentemente questo equilibrio chimico. L'ambiente sigillato agisce come un sistema chiuso, garantendo che gli ingredienti che metti siano esattamente ciò che rimangono nel composto finale.

Il vantaggio del quarzo a doppio strato

Il processo utilizza specificamente tubi di quarzo a doppio strato per ospitare la reazione. Questa configurazione offre una maggiore stabilità, riducendo il rischio di cedimento della sigillatura durante la sinterizzazione ad alta temperatura. Fornisce una robusta barriera fisica che mantiene il vuoto interno contro i fattori ambientali esterni.

Comprendere i compromessi

Complessità vs. Necessità

L'implementazione di una sigillatura sottovuoto a doppio strato aumenta significativamente la complessità della preparazione del campione rispetto alla sinterizzazione standard. Richiede attrezzature specializzate e manipolazione precisa per garantire che i tubi di quarzo siano sigillati senza perdite. Tuttavia, questo sforzo aggiuntivo è non negoziabile; tentare di aggirare la sigillatura sottovuoto porterà inevitabilmente al fallimento del materiale a causa di impurità e stechiometria errata.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità della tua sintesi di K2In2As3, concentrati su questi punti di controllo critici:

- Se il tuo obiettivo principale è l'alta purezza: Dai priorità al processo di evacuazione per rimuovere tutte le tracce di ossigeno, garantendo che il potassio attivo rimanga non ossidato.

- Se il tuo obiettivo principale è la precisione stechiometrica: Verifica l'integrità della sigillatura in quarzo a doppio strato per inibire rigorosamente la volatilizzazione e la fuga dei componenti dell'arsenico.

In definitiva, la sigillatura sottovuoto non è semplicemente una precauzione, ma il requisito fondamentale per stabilizzare la complessa chimica di K2In2As3.

Tabella riassuntiva:

| Caratteristica | Funzione nella sintesi di K2In2As3 | Beneficio critico |

|---|---|---|

| Ambiente sottovuoto | Rimuove ossigeno e umidità | Previene l'ossidazione del potassio (K) reattivo |

| Quarzo a doppio strato | Fornisce un robusto contenimento fisico | Garantisce l'integrità strutturale durante la sinterizzazione |

| Sigillatura ermetica | Intrappola i vapori volatili di arsenico (As) | Mantiene rapporti stechiometrici precisi |

| Sistema chiuso | Elimina la contaminazione esterna | Garantisce elevata purezza e qualità del materiale |

Migliora la tua sintesi di materiali con la precisione KINTEK

Ottenere la perfezione stechiometrica in composti complessi come K2In2As3 richiede un rigoroso controllo termico e contenimento. In KINTEK, comprendiamo il delicato equilibrio delle reazioni ad alta temperatura. Supportati da ricerca e sviluppo e produzione esperti, offriamo forni sottovuoto, a tubo e muffola ad alte prestazioni, tutti personalizzabili per le tue esigenze di ricerca uniche.

Non lasciare che l'ossidazione o la volatilità compromettano i tuoi risultati. Collabora con KINTEK per garantire la purezza e la precisione che il tuo laboratorio richiede. Contatta oggi i nostri specialisti per trovare la soluzione ideale ad alta temperatura per la tua prossima scoperta!

Guida Visiva

Riferimenti

- Memristive InAs‐Based Semiconductors with Anisotropic Ion Transport. DOI: 10.1002/adma.202500056

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è la funzione di un sistema di sputtering a magnetron per film sottili di WS2? Padroneggia il controllo del deposito su nanoscala

- Qual è la funzione di un tundish riscaldato in un sistema di produzione di polveri metalliche? Ottimizzare il flusso e la consistenza termica

- Come l'introduzione del biossido di silicio (SiO2) facilita la preparazione di fosfori di olivina in fase pura tramite HTSSR?

- Quali informazioni specifiche fornisce il SEM per la sintesi LFP? Controllo qualità di grado batteria

- Perché è necessario un forno di essiccazione a temperatura costante ad alta precisione per il biochar? Proteggere le delicate strutture dei pori

- Quali sono le applicazioni tipiche delle stufe da essiccazione? Usi essenziali in laboratorio e nell'industria

- Come funziona un termoventilatore a scatola (box heater)? Una guida al riscaldamento efficiente dell'intera stanza

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora