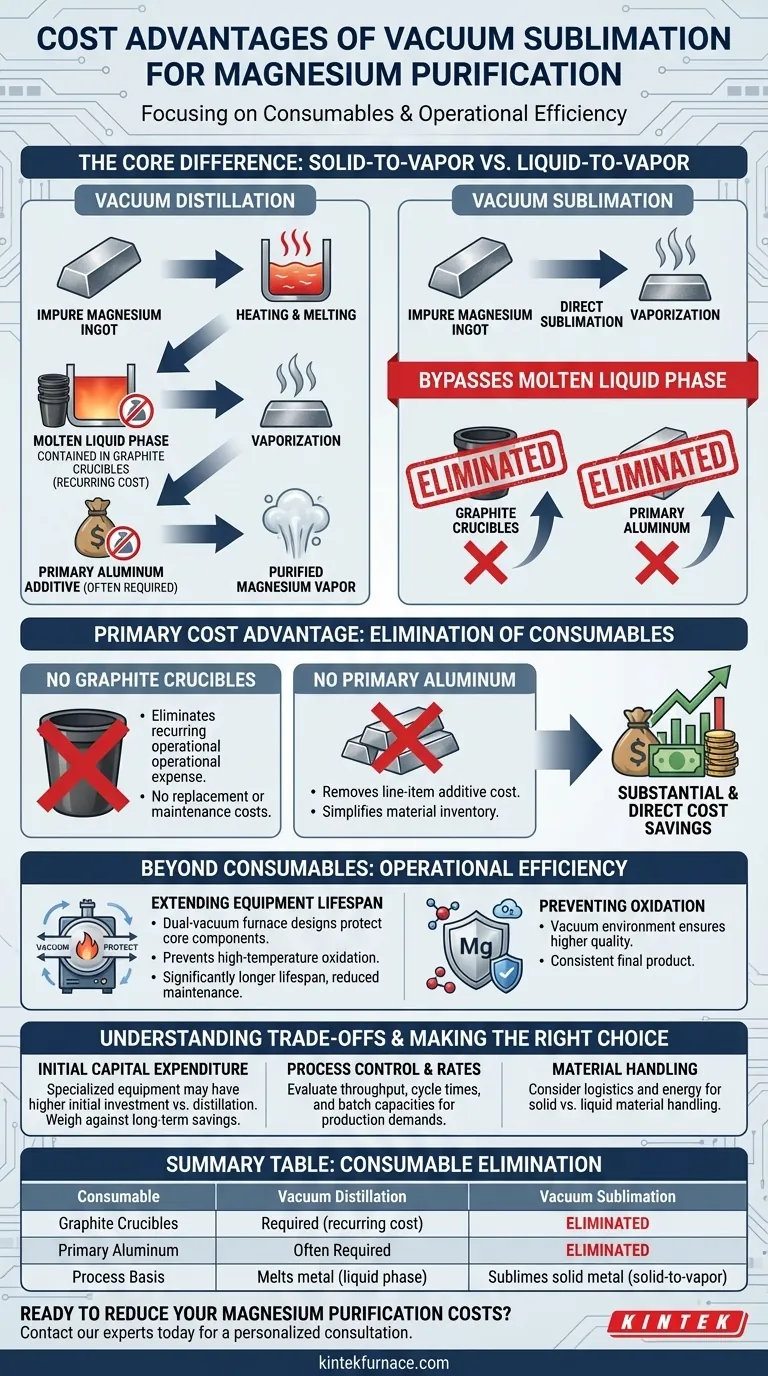

Il principale vantaggio in termini di costi è l'eliminazione. A differenza della distillazione sotto vuoto, il metodo di sublimazione sotto vuoto per la purificazione del magnesio elimina completamente la necessità di due importanti materiali di consumo: crogioli di grafite e alluminio primario. Questo perché la sublimazione converte il magnesio solido direttamente in vapore, bypassando la fase liquida fusa che richiede questi materiali.

Evitando la fase intermedia di fusione del magnesio, il processo di sublimazione riprogetta fondamentalmente il flusso di lavoro per rendere obsoleti i materiali di consumo chiave richiesti dalla distillazione, portando a risparmi sui costi sostanziali e diretti.

La Differenza Fondamentale: Solido-Vapore vs. Liquido-Vapore

Per comprendere le implicazioni sui costi, dobbiamo prima esaminare la meccanica fondamentale di ciascun processo di purificazione. La necessità di materiali di consumo specifici è legata direttamente allo stato fisico del magnesio durante il trattamento.

Come Funziona la Distillazione Sotto Vuoto

La distillazione sotto vuoto è un processo in due fasi. Innanzitutto, il magnesio impuro viene riscaldato fino a diventare un liquido fuso. Quindi, questo liquido viene ulteriormente riscaldato sotto vuoto fino a vaporizzare, lasciando indietro le impurità.

Il Ruolo dei Crogioli di Grafite

Il magnesio fuso è altamente corrosivo. Il processo di distillazione richiede robusti crogioli di grafite semplicemente per contenere questo metallo liquido durante le fasi di riscaldamento e vaporizzazione. Questi crogioli rappresentano una spesa operativa significativa e ricorrente.

La Necessità dell'Alluminio Primario

In molti impianti di distillazione, l'alluminio primario viene utilizzato come additivo nel bagno fuso. Questo materiale di consumo è un'ulteriore voce di costo intrinseca al metodo di distillazione.

Come Funziona la Sublimazione Sotto Vuoto

La sublimazione sotto vuoto semplifica il processo di purificazione in un'unica transizione di fase. Gli lingotti di magnesio solido vengono riscaldati direttamente sotto vuoto, facendoli passare dallo stato solido direttamente a vapore (sublimazione).

Eliminazione dei Materiali di Consumo

Poiché il magnesio non entra mai in uno stato liquido, viene eliminata la necessità di un contenitore per il metallo fuso. Questo elimina completamente il costo di acquisto e sostituzione dei crogioli di grafite. Allo stesso modo, il processo non richiede alluminio primario, eliminando anche quella spesa.

Oltre i Materiali di Consumo: Uno Sguardo all'Efficienza Operativa

Sebbene i risparmi sui materiali di consumo siano il vantaggio finanziario più diretto, il design dei sistemi di sublimazione può portare anche ad altri benefici di costo a lungo termine.

Prevenzione dell'Ossidazione ad Alta Temperatura

Un vantaggio chiave dell'esecuzione di questo processo sotto vuoto è la prevenzione dell'ossidazione. Ciò garantisce un prodotto finale di qualità superiore e più costante, indipendentemente dal metodo utilizzato.

Estensione della Durata delle Apparecchiature

I moderni sistemi di sublimazione utilizzano spesso un design di forno a doppio vuoto. Questo crea un vuoto non solo per il magnesio, ma anche nello spazio tra il contenitore di reazione interno e la parete esterna del forno.

Questo design protegge brillantemente il contenitore interno dall'ossidazione da parte dell'aria ambiente e ne impedisce la deformazione sotto pressione. Il risultato è una durata significativamente più lunga del recipiente di reazione principale, riducendo i costi di sostituzione e manutenzione importanti nel tempo.

Comprensione dei Compromessi

Nessuna decisione tecnica è priva di compromessi. Mentre la sublimazione offre chiari vantaggi nei materiali di consumo, un'analisi completa richiede la considerazione dell'intero quadro operativo.

Spesa in Conto Capitale Iniziale

Le attrezzature specializzate per la sublimazione sotto vuoto, come un avanzato forno a doppio vuoto, possono rappresentare un investimento di capitale iniziale diverso rispetto ai tradizionali impianti di distillazione. Questo costo iniziale deve essere valutato rispetto ai risparmi a lungo termine sui materiali di consumo.

Controllo del Processo e Velocità

La velocità di purificazione, o produttività, è un fattore critico per l'efficacia complessiva dei costi. È necessario valutare i tempi ciclo e le capacità dei lotti per ciascun metodo per determinare quale si allinea meglio con le esigenze di produzione.

Gestione dei Materiali

La sublimazione inizia con lingotti solidi, mentre la distillazione richiede la fusione. La logistica e i requisiti energetici per la gestione dei materiali in ciascun processo differiranno e dovrebbero essere inclusi in un'analisi dei costi totali.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua scelta ottimale dipende da quali fattori economici sono più critici per la tua operatività.

- Se il tuo obiettivo principale è ridurre al minimo i costi operativi ricorrenti: La sublimazione sotto vuoto è la scelta migliore grazie all'eliminazione completa delle spese per crogioli e alluminio.

- Se il tuo obiettivo principale è l'affidabilità delle apparecchiature a lungo termine: I design avanzati dei forni associati alla sublimazione possono offrire una maggiore durata dei componenti principali, riducendo i costi di manutenzione e sostituzione.

- Se stai valutando una nuova installazione: Devi valutare i significativi risparmi a lungo termine sui materiali di consumo della sublimazione rispetto all'investimento di capitale iniziale e ai requisiti di produttività specifici del tuo progetto.

Comprendendo queste differenze fondamentali nei processi, puoi valutare accuratamente il costo totale di proprietà per ciascun metodo.

Tabella Riassuntiva:

| Materiale di Consumo | Distillazione Sotto Vuoto | Sublimazione Sotto Vuoto |

|---|---|---|

| Crogioli di Grafite | Richiesti (costo ricorrente) | Eliminati |

| Alluminio Primario | Spesso Richiesto | Eliminati |

| Base del Processo | Fonde il metallo (fase liquida) | Sublima il metallo solido (solido-vapore) |

Pronto a ridurre i costi di purificazione del tuo magnesio?

Eliminando la necessità di costosi crogioli di grafite e alluminio primario, il metodo di sublimazione sotto vuoto offre un percorso diretto verso significativi risparmi operativi. La nostra esperienza nei sistemi di forni sottovuoto ad alta temperatura, inclusi i design avanzati a doppio vuoto, garantisce un processo di purificazione affidabile ed economicamente vantaggioso su misura per i tuoi obiettivi di produzione specifici.

Discutiamo come le nostre soluzioni possono migliorare la tua efficienza e redditività. Contatta oggi i nostri esperti per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali materiali vengono utilizzati per i tubi in un forno tubolare ad alta temperatura? Scegli il tubo giusto per il tuo laboratorio

- Qual è la funzione principale dei tubi sigillati al quarzo ad alta purezza? Padronanza della sintesi della lega Sb-Te con isolamento di precisione

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Quale ruolo svolgono i forni a tubo nella produzione di semiconduttori e batterie? Sblocca la precisione nella lavorazione ad alta temperatura

- Quali applicazioni industriali e di ricerca vedono l'utilizzo dei forni a tubo? Sblocca Soluzioni di Processo Termico di Precisione