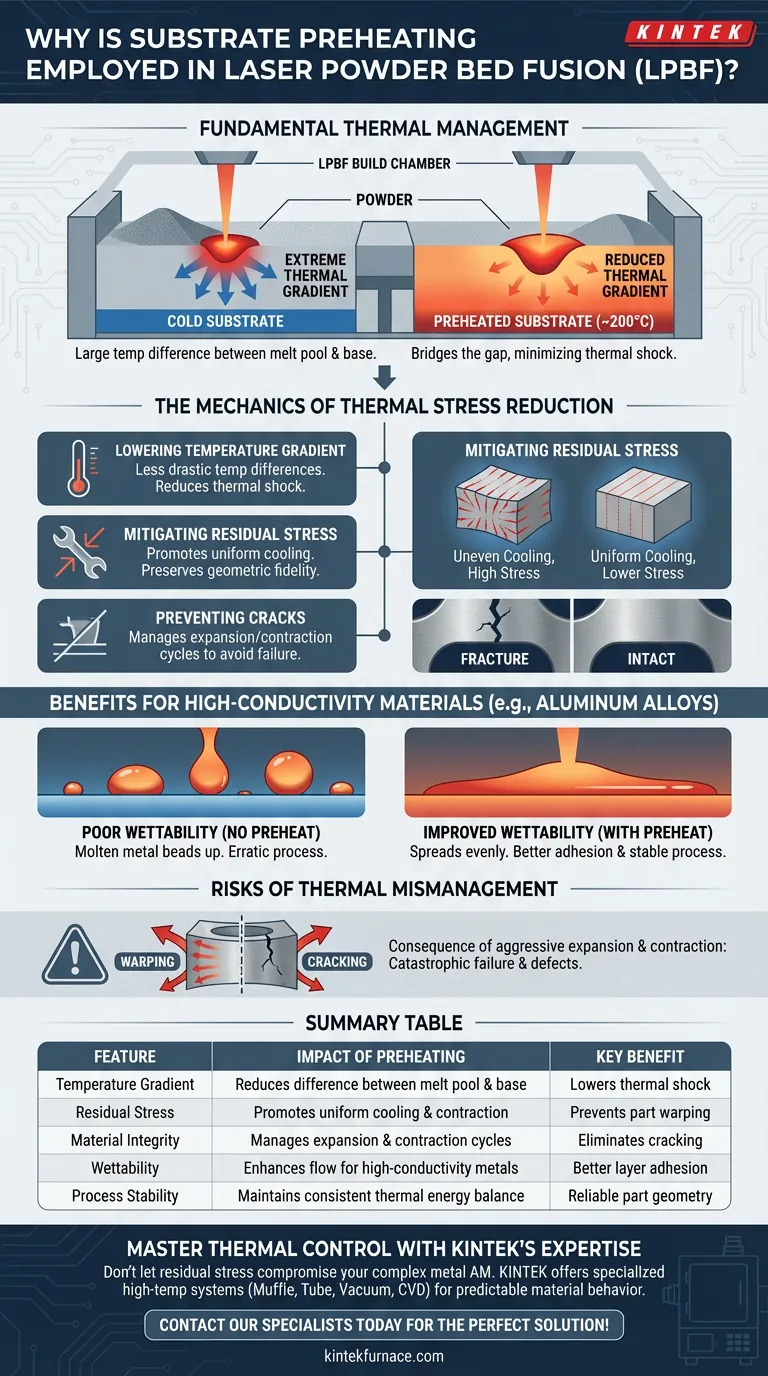

Il preriscaldamento del substrato è una strategia fondamentale di gestione termica nella fusione laser in letto di polvere (LPBF) utilizzata per stabilizzare l'ambiente di stampa. Aumentando la temperatura della piastra di costruzione, spesso intorno ai 200 gradi Celsius, gli operatori possono minimizzare significativamente le drastiche differenze di temperatura che si verificano quando il laser fonde la polvere. Questo processo è essenziale per prevenire guasti strutturali e garantire che il materiale si comporti in modo prevedibile durante la deposizione.

La funzione principale del preriscaldamento del substrato è ridurre il gradiente di temperatura tra il bagno fuso e la base solida. Questa riduzione abbassa lo stress residuo, previene le cricche causate dall'espansione termica e migliora il flusso di materiali specifici come le leghe di alluminio.

La meccanica della riduzione dello stress termico

Abbassamento del gradiente di temperatura

Durante LPBF, il laser introduce un calore localizzato intenso. Se il substrato è freddo, la differenza di temperatura (gradiente) tra il bagno fuso e la base è estrema.

Il preriscaldamento del substrato colma questo divario. Partendo da una temperatura elevata, lo shock termico sperimentato dal materiale è significativamente ridotto.

Attenuazione dello stress residuo

Quando il metallo si riscalda e si raffredda rapidamente, si espande e si contrae. In LPBF, il raffreddamento non uniforme porta a forze interne note come stress residuo.

Il preriscaldamento assicura che la parte si raffreddi in modo più uniforme. Ciò mantiene bassi gli stress interni, preservando la fedeltà geometrica del componente.

Prevenzione delle cricche

Un elevato stress residuo supera spesso la resistenza del materiale, portando a fratture.

Gestendo i cicli di espansione e contrazione termica attraverso il preriscaldamento, la tendenza della parte a criccarsi durante la formazione viene efficacemente mitigata.

Benefici per materiali ad alta conduttività

Miglioramento della bagnabilità

Per materiali con elevata conduttività termica, come le leghe di alluminio, è fondamentale come il metallo fuso interagisce con lo strato sottostante.

Il preriscaldamento migliora la bagnabilità, consentendo al bagno fuso di diffondersi più uniformemente sulla superficie anziché formare gocce.

Stabilizzazione del processo

L'alluminio dissipa il calore molto rapidamente, il che può rendere il processo di saldatura erratico.

L'aggiunta di calore al substrato aiuta a mantenere un equilibrio termico energetico stabile. Ciò garantisce che il processo di stampaggio rimanga coerente strato dopo strato.

I rischi della cattiva gestione termica

La conseguenza dell'espansione e della contrazione

Il principale "compromesso" in LPBF è la battaglia contro la fisica. Se il preriscaldamento viene ignorato o è insufficiente, i rapidi cicli termici costringono il materiale a espandersi e contrarsi aggressivamente.

La minaccia all'integrità strutturale

Questo movimento fisico si traduce direttamente in difetti. Senza un calore adeguato nel substrato, la probabilità di guasto catastrofico, in particolare cricche e deformazioni, aumenta drasticamente.

Applicare il controllo termico alla tua build

Capire perché stai riscaldando la piastra ti aiuta a dare priorità ai parametri di processo in base al tuo materiale e alla tua geometria.

- Se il tuo obiettivo principale è la prevenzione dei difetti: Assicurati che la temperatura di preriscaldamento sia sufficiente ad abbassare il gradiente termico, riducendo così il rischio di cricche dovute allo stress residuo.

- Se il tuo obiettivo principale sono le leghe di alluminio: Utilizza il preriscaldamento specificamente per migliorare la bagnabilità e mantenere un bagno fuso stabile contro l'elevata conduttività termica.

padroneggiare la temperatura del substrato non è semplicemente un passaggio di configurazione; è una leva di controllo critica per garantire la vitalità e la qualità della parte metallica finale.

Tabella riassuntiva:

| Caratteristica | Impatto del preriscaldamento | Beneficio chiave |

|---|---|---|

| Gradiente di temperatura | Riduce la differenza tra bagno fuso e base | Riduce lo shock termico |

| Stress residuo | Promuove un raffreddamento e una contrazione uniformi | Previene la deformazione della parte |

| Integrità del materiale | Gestisce i cicli di espansione e contrazione | Elimina le cricche |

| Bagnabilità | Migliora il flusso per metalli ad alta conduttività | Migliore adesione dello strato |

| Stabilità del processo | Mantiene un equilibrio termico energetico costante | Geometria della parte affidabile |

Padroneggia il controllo termico con l'esperienza ad alta temperatura di KINTEK

Non lasciare che lo stress residuo o le cricche compromettano la tua complessa produzione additiva di metalli. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi specializzati Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per le tue esigenze uniche di laboratorio e di produzione. Sia che tu stia ottimizzando le temperature del substrato LPBF o che richieda forni ad alta temperatura di precisione, le nostre attrezzature garantiscono un comportamento prevedibile del materiale e una superiore integrità strutturale.

Pronto a elevare la tua lavorazione dei materiali? Contatta oggi i nostri specialisti tecnici per trovare la soluzione perfetta per le tue sfide di gestione termica!

Guida Visiva

Riferimenti

- Zhiheng Shu, Yunzhong Liu. Microstructure and Mechanical Properties of a Novel Al-Mg-Sc-Ti Alloy Fabricated by Laser Powder Bed Fusion. DOI: 10.3390/ma17030686

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Qual è lo scopo della progettazione delle uscite inclinate verso l'alto dei tappi di controllo interni di un forno a bagno di sale?

- Qual è la funzione della pompa di circolazione in un forno a bagno di sali? Padronanza della qualità della trasformazione del sorbite

- Qual è lo scopo dell'uso di un forno a 500 °C per il pretrattamento del supporto del catalizzatore? Ottimizzare purezza e prestazioni

- Qual è lo scopo dell'utilizzo di un'atmosfera protettiva di Argon (Ar 5.0)? Garantire un raffreddamento privo di ossidazione

- Perché è necessaria una struttura di assemblaggio simmetrica per la laminazione a caldo di piastre placcate titanio-acciaio? Ottenere la planarità

- Quale ruolo svolge la carta di grafite negli esperimenti di condensazione del vapore di magnesio? Una chiave per la raccolta e l'analisi ad alta purezza

- Come la struttura di un altoforno facilita la riduzione del minerale di ferro? Padroneggiare lo scambio di calore ad alta temperatura

- Perché è necessario un controllo della temperatura a stadi nei forni industriali per l'essiccazione ad aria di nanofibre di carbonio? Punti chiave sulla sicurezza