Alla base, la temperatura di Curie è una soglia critica in cui le proprietà di un materiale magnetico cambiano fondamentalmente, causando un calo drammatico e improvviso dell'efficienza del riscaldamento a induzione. Al di sotto di questa temperatura (circa 770°C o 1420°F per l'acciaio), il materiale è magnetico e si riscalda rapidamente; al di sopra, diventa non magnetico e la velocità di riscaldamento diminuisce significativamente.

Comprendere il punto di Curie non è solo un esercizio accademico; è la chiave per controllare la distribuzione del calore, gestire l'efficienza energetica e ottenere risultati prevedibili in processi come l'indurimento, la forgiatura e la tempra.

I due motori del riscaldamento a induzione

Per comprendere l'impatto della temperatura di Curie, è necessario innanzitutto capire che il riscaldamento a induzione nei materiali ferromagnetici come il ferro e l'acciaio è guidato da due meccanismi distinti che lavorano in parallelo.

Riscaldamento per correnti parassite

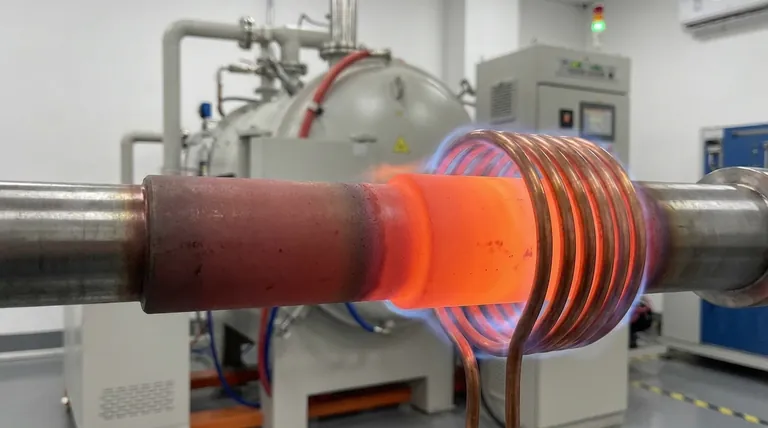

Una bobina di induzione genera un campo magnetico potente e rapidamente alternato. Quando si posiziona un pezzo conduttivo, come un albero d'acciaio, all'interno di questo campo, esso induce correnti elettriche circolari all'interno del pezzo.

Queste correnti, note come correnti parassite, fluiscono contro la naturale resistenza elettrica del materiale. Questa resistenza crea attrito, che genera calore preciso e intenso (noto come riscaldamento Joule o I²R). Questo è il metodo di riscaldamento primario per tutti i materiali conduttivi, inclusi quelli non magnetici come l'alluminio e il rame.

Riscaldamento per isteresi: il bonus magnetico

I materiali ferromagnetici hanno un meccanismo di riscaldamento aggiuntivo e potente. Questi materiali sono composti da minuscole regioni magnetiche chiamate domini.

Quando esposti al campo magnetico alternato della bobina di induzione, questi domini invertono rapidamente la loro polarità magnetica, cercando di allinearsi con il campo. Questo attrito interno costante e ad alta velocità genera una quantità significativa di calore. Pensate al calore generato piegando rapidamente avanti e indietro una graffetta. Questo riscaldamento per isteresi si verifica solo nei materiali magnetici e agisce come un potente supplemento alle correnti parassite.

Cosa succede alla temperatura di Curie?

La temperatura di Curie è il punto di transizione di fase. Quando un materiale ferromagnetico raggiunge questa temperatura, la sua struttura atomica cambia e perde bruscamente le sue proprietà magnetiche, diventando paramagnetico. Ciò ha due conseguenze immediate e critiche.

Il riscaldamento per isteresi scompare

Poiché il materiale non è più magnetico, i domini magnetici cessano di esistere. Il "bonus magnetico" derivante dal riscaldamento per isteresi si interrompe istantaneamente.

Questa è la ragione principale del calo improvviso dell'efficienza di riscaldamento. Avete effettivamente spento uno dei due motori che guidano il processo di riscaldamento.

La permeabilità e la profondità di penetrazione si spostano

La permeabilità magnetica è una misura di quanto facilmente un materiale può supportare la formazione di un campo magnetico. Al di sotto del punto di Curie, l'acciaio ha un'alta permeabilità, che concentra il campo magnetico e le correnti parassite risultanti molto vicino alla superficie del pezzo.

Alla temperatura di Curie, la permeabilità crolla a un valore prossimo a quello dell'aria. Il campo magnetico non è più concentrato in superficie e penetra invece molto più in profondità nel pezzo. Ciò fa sì che le correnti parassite si diffondano su un volume maggiore, riducendo drasticamente l'intensità del riscaldamento in superficie.

Comprendere le implicazioni pratiche

Questa transizione da un efficiente riscaldamento superficiale a un riscaldamento profondo meno efficiente non è solo una curiosità teorica; ha effetti profondi sulle applicazioni del mondo reale.

L'inevitabile calo di efficienza

Quando un pezzo supera la sua temperatura di Curie, l'alimentazione deve lavorare di più per fornire calore al pezzo. La perdita di isteresi e la maggiore penetrazione delle correnti parassite significano che, a parità di potenza in ingresso, la velocità di aumento della temperatura rallenterà considerevolmente.

L'effetto autoregolante

Questo calo di efficienza può essere un vantaggio significativo. Poiché il riscaldamento diventa molto meno efficace al di sopra del punto di Curie, il materiale ha una naturale tendenza a "bloccarsi" a questa temperatura.

Questo comportamento autoregolante è estremamente utile per processi come la polimerizzazione di adesivi o la tempra, dove l'obiettivo è portare un pezzo a una temperatura uniforme e mantenerlo lì senza complessi controllori di temperatura o il rischio di surriscaldamento.

La sfida per l'indurimento superficiale

Per l'indurimento superficiale, l'obiettivo è riscaldare rapidamente lo strato superficiale alla sua temperatura di indurimento mantenendo il nucleo freddo. L'effetto Curie presenta una sfida qui.

Quando la superficie supera il punto di Curie, l'efficienza di riscaldamento diminuisce e il calore inizia a penetrare più in profondità. Per ottenere uno strato duro e poco profondo, è necessario utilizzare una frequenza molto alta e una potenza sufficiente per superare rapidamente questa zona di transizione prima che il nucleo abbia il tempo di riscaldarsi per conduzione termica.

Fare la scelta giusta per il tuo obiettivo

Il controllo del processo richiede di anticipare la transizione del materiale attraverso la temperatura di Curie.

- Se il tuo obiettivo principale è l'indurimento superficiale: usa un'alta frequenza e una potenza sufficiente per superare il calo di efficienza al punto di Curie e minimizzare l'assorbimento di calore nel nucleo.

- Se il tuo obiettivo principale è il riscaldamento uniforme o la forgiatura: usa una frequenza più bassa che fornisca una penetrazione profonda del calore fin dall'inizio e pianifica un ciclo di riscaldamento più lungo per tenere conto del cambiamento di efficienza.

- Se il tuo obiettivo principale è mantenere una temperatura precisa: sfrutta la natura autoregolante del punto di Curie come forma passiva di controllo della temperatura, in particolare per processi inferiori a 800°C.

Padroneggiare il riscaldamento a induzione significa trattare la temperatura di Curie non come un ostacolo, ma come una variabile prevedibile che puoi usare a tuo vantaggio.

Tabella riassuntiva:

| Aspetto | Sotto la temperatura di Curie | Sopra la temperatura di Curie |

|---|---|---|

| Proprietà magnetiche | Magnetico (ferromagnetico) | Non magnetico (paramagnetico) |

| Meccanismi di riscaldamento | Correnti parassite e riscaldamento per isteresi | Solo riscaldamento per correnti parassite |

| Efficienza di riscaldamento | Alta grazie ai meccanismi combinati | Diminuisce significativamente |

| Profondità di penetrazione | Superficiale, concentrata in superficie | Più profonda, diffusa |

| Applicazioni comuni | Indurimento superficiale, riscaldamento rapido | Riscaldamento uniforme, tempra, forgiatura |

Ottimizza i tuoi processi di riscaldamento a induzione con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando l'efficienza e i risultati. Contattaci oggi per discutere come possiamo supportare le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati