In breve, i forni a induzione per la fusione sono una tecnologia fondamentale in quasi ogni settore che richiede la fusione precisa dei metalli. Il loro utilizzo è diffuso nelle fonderie di metalli, nella produzione aerospaziale e automobilistica, nella raffinazione di metalli preziosi per la gioielleria e nelle operazioni di riciclo di metalli su larga scala grazie al loro controllo, velocità ed efficienza senza pari.

La ragione principale della loro ampia adozione non è solo che fondono il metallo, ma come lo fondono. I forni a induzione offrono un controllo superiore della temperatura e della chimica, risultando in metalli di maggiore purezza e qualità, essenziali per applicazioni ad alte prestazioni e di alto valore.

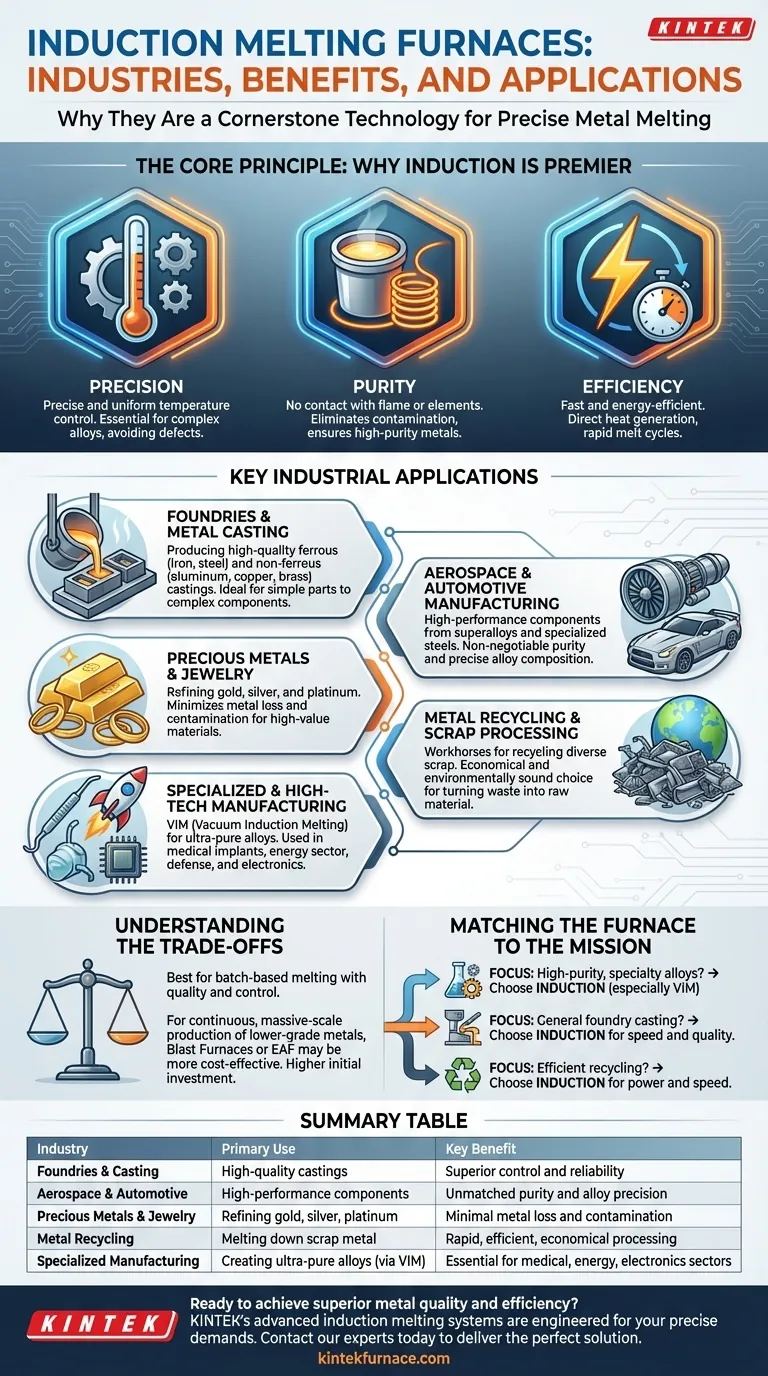

Il Principio Fondamentale: Perché l'Induzione è una Tecnologia di Fusione di Prim'Ordine

Prima di elencare i settori, è fondamentale capire perché questa tecnologia è così apprezzata. A differenza dei tradizionali forni a combustibile, un forno a induzione utilizza un campo elettromagnetico per generare calore direttamente all'interno del metallo stesso. Questa differenza fondamentale offre tre vantaggi chiave.

Il Vantaggio della Precisione

Il processo elettromagnetico consente un controllo della temperatura estremamente preciso e uniforme. Questo è fondamentale quando si lavora con leghe complesse dove piccole deviazioni di temperatura possono rovinare l'intero lotto, portando a difetti e cedimenti del materiale.

Il Vantaggio della Purezza

Poiché il calore è generato all'interno del metallo, non c'è contatto con una fiamma o un elemento riscaldante. Questo elimina la contaminazione dai sottoprodotti della combustione, garantendo la produzione di metalli e leghe di altissima purezza.

Il Vantaggio dell'Efficienza

La fusione a induzione è eccezionalmente veloce ed efficiente dal punto di vista energetico. Il calore viene generato istantaneamente e direttamente dove è necessario, minimizzando la perdita termica nell'ambiente circostante e consentendo cicli di fusione rapidi che aumentano la produttività.

Applicazioni Industriali Chiave: Dal Metallo Grezzo ai Componenti Avanzati

Questi vantaggi rendono i forni a induzione la scelta preferita in una vasta gamma di settori, ognuno dei quali sfrutta un beneficio specifico della tecnologia.

Fonderie e Fusione di Metalli

Questa è l'applicazione più fondamentale. Sia le fonderie ferrose (ferro e acciaio) che le fonderie non ferrose (alluminio, rame, ottone) si affidano ai forni a induzione per la produzione di getti di alta qualità. La loro affidabilità e controllo li rendono ideali per creare di tutto, da semplici parti a complessi componenti industriali.

Produzione Aerospaziale e Automobilistica

Questi settori ad alto rischio richiedono materiali che funzionino impeccabilmente sotto stress estremo. I forni a induzione sono utilizzati per produrre componenti di motori ad alte prestazioni, pale di turbine e altre parti critiche da superleghe e acciai speciali. La purezza e la precisa composizione della lega raggiunte sono non negoziabili.

Metalli Preziosi e Gioielleria

Quando si fondono oro, argento e platino, minimizzare la perdita di metallo e garantire la purezza assoluta è fondamentale. Il processo di fusione pulito e contenuto di un forno a induzione è perfettamente adatto per questi materiali di alto valore, prevenendo perdite e contaminazioni.

Riciclo di Metalli e Lavorazione di Rottami

I forni a induzione sono cavalli da lavoro nell'industria del riciclo. La loro capacità di fondere rapidamente ed efficientemente una vasta varietà di rottami metallici — da auto tritate a lattine di alluminio — li rende una scelta economicamente e ambientalmente valida per trasformare i rifiuti in preziosa materia prima.

Produzione Specializzata e High-Tech

Nei settori avanzati, vengono utilizzate versioni specializzate di questa tecnologia. I forni a fusione a induzione sotto vuoto (VIM) operano sotto vuoto per produrre le leghe ultra-pure richieste per:

- Industria medica: Creazione di strumenti chirurgici e impianti biocompatibili.

- Settore energetico: Forgiatura di componenti per apparecchiature di generazione di energia.

- Difesa ed Elettronica: Produzione di superleghe per razzi, missili e parti elettroniche sensibili.

Comprendere i Compromessi

Nonostante i loro numerosi vantaggi, i forni a induzione non sono una soluzione universale. La loro forza principale risiede nella fusione a lotti dove qualità e controllo sono i principali motori.

Per la produzione continua e su larga scala di metalli di qualità inferiore come l'acciaio da costruzione di base, un altoforno o un forno ad arco elettrico (EAF) è spesso più conveniente. L'investimento iniziale di capitale per un grande sistema di forno a induzione può anche essere superiore rispetto ad alcune alternative tradizionali. La scelta dipende interamente dalla scala richiesta, dalla velocità e dalla qualità finale del metallo.

Abbinare il Forno alla Missione

La scelta della tecnologia di fusione è dettata dal vostro obiettivo finale. Un forno a induzione è un investimento in qualità e precisione.

- Se il vostro obiettivo principale sono leghe ad alta purezza o speciali: Un forno a induzione, in particolare un modello a vuoto, è lo standard industriale per l'aerospaziale, il medico e l'elettronica.

- Se il vostro obiettivo principale è la fusione generale in fonderia: Un forno a induzione offre la velocità, la flessibilità e il controllo qualità necessari per una fusione competitiva di ferrosi e non ferrosi.

- Se il vostro obiettivo principale è il riciclo efficiente: Un forno a induzione offre la potenza e la velocità per convertire in modo redditizio diversi rottami metallici in materiale riutilizzabile.

In definitiva, il forno a induzione è uno strumento che consente alle industrie di trasformare metalli grezzi o riciclati in prodotti altamente ingegnerizzati e di alto valore con fiducia.

Tabella Riepilogativa:

| Settore | Uso Principale | Beneficio Chiave |

|---|---|---|

| Fonderie e Fusione di Metalli | Produzione di getti di alta qualità | Controllo e affidabilità superiori |

| Aerospaziale e Automobilistico | Produzione di componenti ad alte prestazioni | Purezza e precisione delle leghe ineguagliabili |

| Metalli Preziosi e Gioielleria | Raffinazione di oro, argento, platino | Minima perdita di metallo e contaminazione |

| Riciclo di Metalli | Fusione di rottami metallici | Lavorazione rapida, efficiente ed economica |

| Produzione Specializzata | Creazione di leghe ultra-pure (tramite VIM) | Essenziale per i settori medico, energetico ed elettronico |

Pronto a ottenere una qualità e un'efficienza del metallo superiori?

Le soluzioni avanzate per forni ad alta temperatura di KINTEK, inclusi i nostri robusti sistemi di fusione a induzione, sono progettate per soddisfare le precise esigenze del vostro settore. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo il controllo e la purezza di cui avete bisogno per applicazioni ad alte prestazioni.

Contattate i nostri esperti oggi stesso per discutere come le nostre profonde capacità di personalizzazione possano fornire la soluzione di fusione perfetta per le vostre esigenze uniche.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori