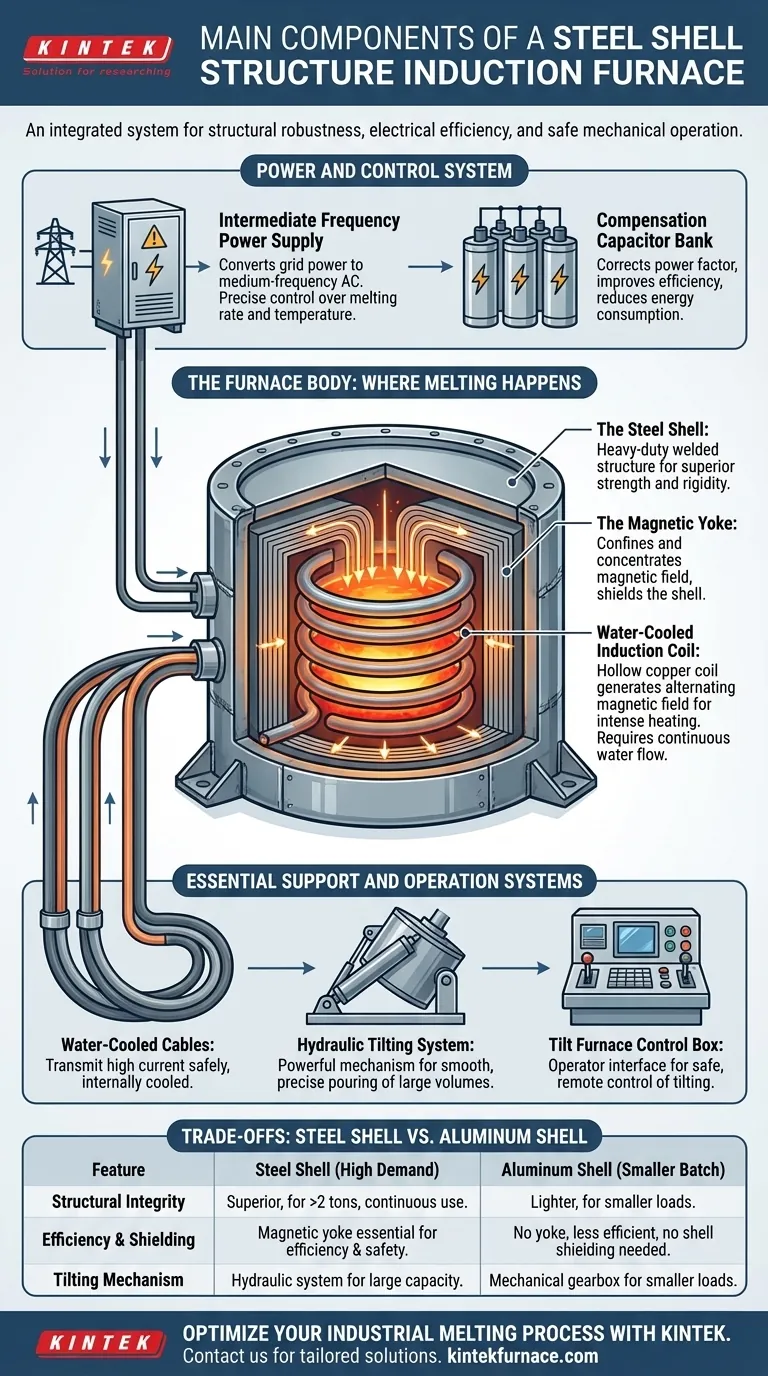

Al suo interno, un forno a induzione con guscio d'acciaio è un sistema integrato che combina una fonte di alimentazione, un robusto corpo del forno e controlli idraulici. I componenti principali sono l'alimentazione a media frequenza, una batteria di condensatori di compensazione, il corpo del forno a guscio d'acciaio che ospita la bobina di induzione ed è supportato da un giogo magnetico, cavi raffreddati ad acqua, una stazione idraulica e una scatola di controllo per l'inclinazione.

Un forno a guscio d'acciaio non è semplicemente un contenitore per la fusione del metallo; è un sistema ingegnerizzato in cui ogni componente è progettato per robustezza strutturale, efficienza elettrica e funzionamento meccanico sicuro, rendendolo lo standard per applicazioni industriali ad alta richiesta.

Il sistema di alimentazione e controllo

L'efficienza e il funzionamento del forno iniziano con il suo sistema elettrico. Questo è il cuore del processo di induzione, che converte l'energia della rete nell'energia ad alta frequenza necessaria per la fusione.

Alimentazione a media frequenza

L'armadio di alimentazione è il cervello del forno. Prende l'alimentazione CA trifase standard dalla rete elettrica e la converte nell'alimentazione monofase a media frequenza necessaria alla bobina di induzione. La capacità di controllare con precisione questa potenza in uscita determina la velocità di fusione e la temperatura.

Batteria di condensatori di compensazione

La bobina di induzione è un carico altamente induttivo, che crea un fattore di potenza inefficiente. La batteria di condensatori è collegata in parallelo alla bobina per compensare questa induttanza. Questa correzione migliora drasticamente l'efficienza elettrica del sistema, riducendo il consumo energetico complessivo e lo stress sull'alimentazione.

Il corpo del forno: dove avviene la fusione

Il corpo del forno è la struttura fisica che contiene l'intenso calore e le forze magnetiche del processo di fusione. Il suo design è fondamentale sia per la sicurezza che per le prestazioni.

Il guscio d'acciaio

La caratteristica distintiva di questo forno è il suo guscio d'acciaio per impieghi gravosi. Questa struttura in acciaio saldato offre una resistenza meccanica e una rigidità superiori. Supporta saldamente il rivestimento refrattario e la bobina di induzione, prevenendo la deformazione durante l'inclinazione e sotto lo stress del funzionamento continuo.

Il giogo magnetico

Fogli di acciaio al silicio laminato, noti come giogo magnetico, sono fissati all'interno del guscio d'acciaio, circondando la bobina di induzione. Il giogo svolge due funzioni critiche: confina e concentra il campo magnetico sulla carica metallica, aumentando l'efficienza di riscaldamento. Inoltre, scherma il guscio d'acciaio dal flusso magnetico disperso, impedendo al guscio stesso di riscaldarsi.

Bobina di induzione raffreddata ad acqua

Sebbene contenuta all'interno del corpo, la bobina di induzione in rame cavo è il componente attivo. Attraverso di essa scorre corrente ad alta frequenza, generando un potente campo magnetico alternato. Questo campo induce correnti parassite all'interno della carica metallica, generando l'intenso calore necessario per la fusione. Il flusso continuo di acqua attraverso la bobina è essenziale per impedirne la fusione.

Sistemi essenziali di supporto e funzionamento

Questi componenti forniscono le connessioni, il movimento e il controllo dell'operatore necessari per rendere il forno uno strumento industriale funzionale.

Cavi raffreddati ad acqua

Questi cavi specializzati e flessibili trasmettono l'alta corrente dall'alimentazione alla bobina di induzione del forno. Sono internamente raffreddati ad acqua per gestire l'immenso carico elettrico senza surriscaldarsi, garantendo sia la sicurezza che la longevità del sistema.

Sistema di inclinazione idraulico

I forni a guscio d'acciaio gestiscono grandi volumi di metallo fuso, richiedendo un meccanismo di inclinazione potente e fluido per la colata. Una stazione idraulica con cilindri fornisce questa forza, consentendo un controllo preciso e sicuro sul processo di colata, essenziale per operazioni di grande capacità.

Scatola di controllo del forno inclinabile

Questa è l'interfaccia dell'operatore per i sistemi meccanici. Tipicamente contiene i controlli per il meccanismo di inclinazione idraulico, consentendo all'operatore di versare in modo sicuro e preciso il metallo fuso da una distanza di sicurezza.

Comprendere i compromessi: guscio d'acciaio vs. guscio d'alluminio

La scelta di un guscio d'acciaio è una decisione ingegneristica deliberata con chiari vantaggi e differenze rispetto alla sua controparte più leggera, il forno a guscio d'alluminio.

Integrità strutturale e scala

Un guscio d'acciaio offre una rigidità strutturale e una durata superiori. Questo lo rende lo standard per capacità di forno superiori a 2 tonnellate e in ambienti di fonderia esigenti e a uso continuo. I gusci d'alluminio sono più leggeri e meno costosi, ma sono generalmente limitati a lotti più piccoli e a un uso meno frequente.

Efficienza e schermatura

Il giogo magnetico in un forno a guscio d'acciaio è non negoziabile; è essenziale sia per l'efficienza che per la sicurezza. Senza di esso, il campo magnetico indurrebbe calore direttamente nel guscio d'acciaio, sprecando energia e creando un pericolo. I gusci d'alluminio non magnetici non presentano questo problema, ma mancano anche del vantaggio di concentrazione del campo di un giogo ben progettato.

Meccanismo di inclinazione

L'uso di un sistema idraulico nei forni a guscio d'acciaio corrisponde alla loro maggiore capacità. Fornisce la potenza necessaria per inclinare in sicurezza molte tonnellate di metallo fuso. I forni a guscio d'alluminio utilizzano tipicamente un riduttore meccanico più semplice e meno potente per l'inclinazione, che è adeguato per i loro carichi minori.

Fare la scelta giusta per la tua applicazione

Comprendere questi componenti ti consente di selezionare un forno in base alle tue specifiche esigenze operative, non solo al costo iniziale.

- Se il tuo obiettivo principale è la produzione su larga scala e continua: Il robusto guscio d'acciaio, l'efficiente giogo magnetico e il potente sistema idraulico sono progettati per l'elevata durata e capacità di cui hai bisogno.

- Se il tuo obiettivo principale è la fusione di lotti più piccoli o la ricerca e sviluppo: Un forno a guscio d'alluminio potrebbe essere una soluzione più economica grazie alla sua costruzione più semplice e alla minore capacità.

Comprendendo come ogni componente contribuisce alle prestazioni del forno, puoi investire con fiducia nel sistema che si allinea precisamente con le tue esigenze operative e i tuoi obiettivi a lungo termine.

Tabella riassuntiva:

| Componente | Funzione primaria | Caratteristica chiave |

|---|---|---|

| Alimentazione a media frequenza | Converte l'energia della rete in CA a media frequenza | Controllo preciso della velocità di fusione e della temperatura |

| Batteria di condensatori di compensazione | Corregge il fattore di potenza per l'efficienza | Riduce il consumo energetico e lo stress sul sistema |

| Guscio d'acciaio e giogo magnetico | Fornisce supporto strutturale e concentrazione del campo magnetico | Garantisce durata e massimizza l'efficienza di riscaldamento |

| Bobina di induzione raffreddata ad acqua | Genera il campo magnetico per il riscaldamento a induzione | Il design in rame cavo richiede un raffreddamento continuo ad acqua |

| Sistema di inclinazione idraulico | Versa in sicurezza il metallo fuso | Essenziale per la gestione di carichi pesanti e di grande capacità |

| Cavi raffreddati ad acqua e scatola di controllo | Trasmettono potenza e forniscono il controllo all'operatore | Consentono un funzionamento sicuro a distanza |

Ottimizza il tuo processo di fusione industriale con KINTEK

Comprendere la robusta ingegneria di un forno a induzione con guscio d'acciaio è il primo passo. Il passo successivo è implementare la soluzione giusta per la tua produzione ad alta richiesta. L'esperienza di KINTEK nella lavorazione termica avanzata è esattamente ciò di cui hai bisogno per ottenere risultati superiori.

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori e fonderie soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali e industriali unici.

Lasciaci aiutarti a costruire un'operazione di fusione più efficiente, durevole e potente.

Contatta KINTEK oggi stesso per discutere come le nostre soluzioni di forni a induzione possono essere adattate alla tua specifica capacità e ai tuoi obiettivi di prestazione.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Come si garantisce la sicurezza dell'operatore durante il processo di fusione a induzione sotto vuoto? Scopri la protezione multistrato per il tuo laboratorio

- Come funziona la fusione a induzione sotto vuoto? Ottieni leghe ultra-pure e ad alte prestazioni

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori