Per la fusione del rame, i forni a induzione offrono una combinazione di qualità metallurgica superiore, velocità operativa ed efficienza dei costi che i metodi tradizionali a combustibile non possono eguagliare. Ciò si ottiene attraverso un riscaldamento elettromagnetico preciso, che fornisce un controllo rigoroso della temperatura, minimizza la perdita di metallo per ossidazione e garantisce un prodotto finale omogeneo.

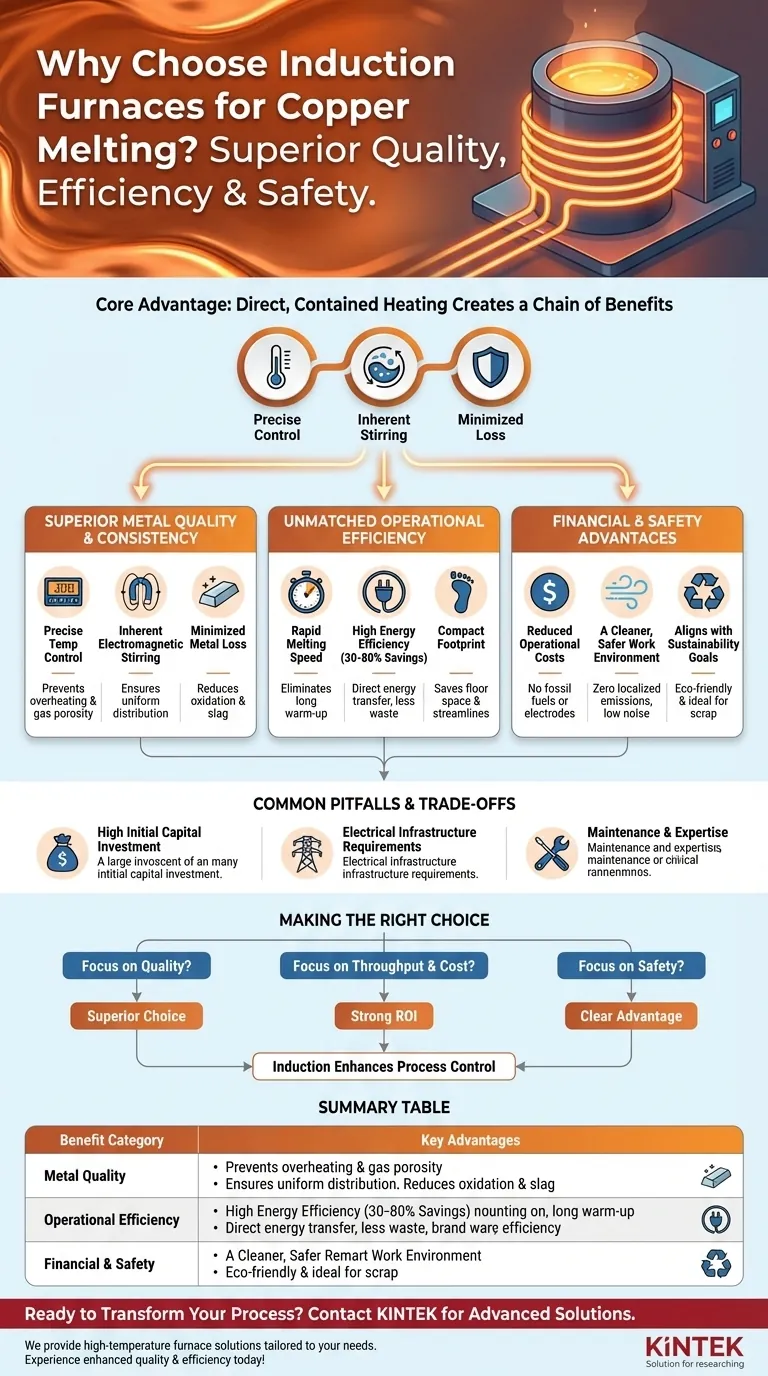

Il vantaggio principale della fusione a induzione non è solo una caratteristica, ma il modo in cui i suoi principi di riscaldamento diretto e confinato creano una catena di benefici, da metallo di qualità superiore e cicli di produzione più rapidi a bollette energetiche più basse e un ambiente di lavoro più sicuro e pulito.

Migliorare la qualità e la consistenza del metallo

Il motore principale per l'adozione della tecnologia a induzione è la sua capacità di produrre metallo migliore. Il metodo di riscaldamento influenza direttamente le caratteristiche finali del rame o della lega di rame.

Controllo preciso della temperatura

Un sistema a induzione consente una gestione esatta della temperatura. Questa precisione previene il surriscaldamento, che può portare alla porosità da gas, e assicura che il metallo venga colato alla temperatura ottimale per la specifica fusione o applicazione.

Agitazione elettromagnetica intrinseca

Il campo magnetico che riscalda il metallo crea anche un'azione di agitazione naturale all'interno del bagno fuso. Questa agitazione intrinseca assicura che tutti gli elementi, comprese le leghe, siano distribuiti uniformemente, risultando in un prodotto finale perfettamente omogeneo e consistente senza contatto meccanico.

Perdita di metallo minimizzata

A differenza dei forni a combustibile, la fusione a induzione non comporta prodotti di combustione. Questo ambiente pulito, combinato con la fusione rapida, riduce significativamente l'ossidazione e la formazione di scorie, il che significa che più del vostro prezioso rame finisce nel prodotto finale piuttosto che come rifiuto.

Purezza nelle applicazioni specializzate

Per le applicazioni che richiedono la massima purezza, è possibile utilizzare forni a induzione sottovuoto. Questo processo previene qualsiasi contaminazione atmosferica, rimuove i gas disciolti e garantisce l'integrità delle leghe reattive.

Raggiungere un'efficienza operativa ineguagliabile

Oltre alla qualità, i forni a induzione sono progettati per velocità ed efficienza, influenzando direttamente la produttività e i costi operativi.

Velocità di fusione rapida

I forni a induzione trasferiscono energia direttamente nel metallo con estrema velocità ed efficienza. Questo elimina lunghi periodi di riscaldamento e consente cicli di fusione molto più rapidi rispetto ai metodi tradizionali, permettendo un flusso di lavoro più continuo e reattivo.

Elevata efficienza energetica

I moderni sistemi a induzione possono raggiungere risparmi energetici del 30-80% rispetto alle tecnologie più vecchie. Il calore viene generato all'interno del materiale di carica stesso, quindi non c'è praticamente spreco di energia o perdita di calore in standby.

Ingombro ridotto

L'attrezzatura è tipicamente più compatta rispetto ai forni tradizionali, risparmiando prezioso spazio a terra. Le operazioni possono spesso essere eseguite direttamente sul pavimento di lavoro principale, snellendo il processo di produzione riducendo la movimentazione dei materiali.

Comprendere i vantaggi finanziari e di sicurezza

Il modello operativo di un forno a induzione cambia radicalmente le strutture dei costi e i protocolli di sicurezza sul lavoro in meglio.

Costi operativi ridotti

I forni a induzione eliminano la necessità di acquistare e gestire combustibili fossili. Inoltre, non utilizzano elettrodi consumabili, eliminando un'altra significativa spesa operativa e punto di guasto.

Un ambiente di lavoro più pulito e sicuro

Questi forni producono zero emissioni localizzate, il che significa che non vengono generati fumo, polvere o fumi nocivi alla fonte. Funzionano anche con pochissimo rumore ed eliminano i rischi associati alla manipolazione e allo stoccaggio di combustibili infiammabili.

Allineamento con gli obiettivi di sostenibilità

L'elevata efficienza e il funzionamento a zero emissioni rendono la fusione a induzione una scelta ambientalmente responsabile che aiuta le aziende a soddisfare gli standard di sostenibilità moderni. Inoltre, è ideale per il riciclo efficiente del rottame di rame con perdite minime.

Svantaggi comuni e compromessi

Sebbene molto vantaggiosa, l'adozione della tecnologia a induzione richiede un'attenta considerazione dei suoi requisiti specifici.

Elevato investimento iniziale di capitale

Il costo iniziale di un forno a induzione e del suo alimentatore associato è tipicamente superiore a quello di un semplice forno a combustibile. Questa tecnologia dovrebbe essere vista come un investimento a lungo termine in cui il ritorno si realizza attraverso risparmi operativi e una migliore qualità del prodotto.

Requisiti dell'infrastruttura elettrica

Un forno a induzione pone una domanda significativa al sistema elettrico di un impianto. È necessaria una valutazione approfondita per garantire che l'infrastruttura di alimentazione possa supportare il carico e potrebbero essere necessari aggiornamenti.

Manutenzione ed esperienza

Sebbene affidabili, gli alimentatori ad alta frequenza e i sistemi di controllo sono dispositivi elettronici sofisticati. Una corretta manutenzione richiede tecnici qualificati che comprendano la tecnologia, il che può rappresentare un insieme di competenze diverse da quelle necessarie per i forni tradizionali.

Fare la scelta giusta per il tuo obiettivo

La scelta della giusta tecnologia di fusione dipende dai tuoi principali driver di business.

- Se il tuo obiettivo principale sono fusioni di alto valore e qualità della lega: il controllo preciso della temperatura e l'agitazione elettromagnetica di un forno a induzione lo rendono la scelta superiore.

- Se il tuo obiettivo principale è la produttività e la riduzione dei costi: le rapide velocità di fusione e l'eccezionale efficienza energetica offrono un ritorno sull'investimento forte e misurabile.

- Se il tuo obiettivo principale è la sicurezza e la conformità ambientale: il funzionamento senza combustibile e a zero emissioni di un forno a induzione è un vantaggio chiaro e decisivo.

In definitiva, scegliere un forno a induzione è una decisione strategica che migliora il controllo sull'intero processo di fusione.

Tabella riassuntiva:

| Categoria del beneficio | Vantaggi chiave |

|---|---|

| Qualità del metallo | Controllo preciso della temperatura, agitazione elettromagnetica, ossidazione minimizzata, elevata purezza |

| Efficienza operativa | Fusione rapida, elevata efficienza energetica (risparmio del 30-80%), ingombro ridotto |

| Finanziario e sicurezza | Costi operativi ridotti, zero emissioni, ambiente di lavoro più sicuro, sostenibilità |

| Considerazioni | Elevato investimento iniziale, necessità di infrastruttura elettrica, manutenzione specializzata |

Pronto a trasformare il tuo processo di fusione del rame con soluzioni avanzate di forni a induzione?

In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire a diversi laboratori soluzioni di forni ad alta temperatura su misura per le vostre esigenze. La nostra linea di prodotti include forni a induzione, forni a muffola, forni a tubo, forni rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione le vostre esigenze sperimentali uniche.

Sperimenta una migliore qualità metallurgica, velocità operativa ed efficienza dei costi — contattaci oggi per discutere come possiamo supportare i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza