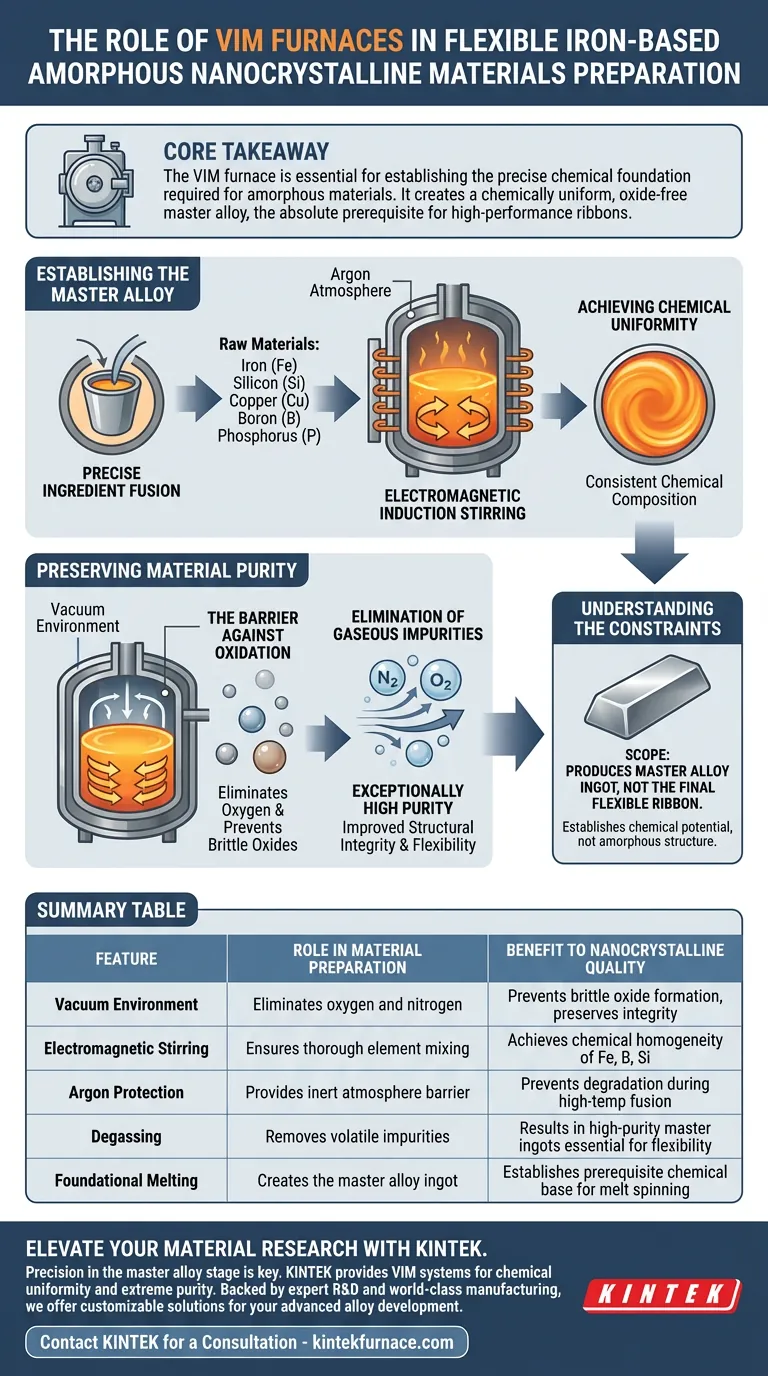

Il forno a induzione sottovuoto (VIM) funge da fase fondamentale critica nella produzione di materiali nanocristallini flessibili a base di ferro. Il suo ruolo principale è quello di sintetizzare un lingotto di lega madre ad alta purezza fondendo specifiche materie prime—ferro, silicio, rame, boro e fosforo—sotto un'atmosfera protettiva di argon.

Concetto chiave Il forno VIM è essenziale per stabilire la precisa base chimica richiesta per i materiali amorfi. Utilizzando l'agitazione elettromagnetica sottovuoto, crea una lega madre chimicamente uniforme e priva di ossidi, che è il prerequisito assoluto per la produzione di nastri amorfi ad alte prestazioni.

Stabilire la Lega Madre

Fusione precisa degli ingredienti

Il processo inizia con l'introduzione di materie prime ad alta purezza nel forno.

Per i materiali nanocristallini flessibili a base di ferro, la carica specifica include tipicamente ferro, silicio, rame, boro e fosforo.

Il forno VIM fonde questi elementi distinti insieme sotto un'atmosfera protettiva controllata di argon per prevenire un degrado immediato.

Ottenere l'uniformità chimica

La semplice fusione è insufficiente per materiali ad alte prestazioni; la miscela deve essere perfettamente omogenea.

Il forno VIM utilizza l'agitazione a induzione elettromagnetica durante la fase di fusione.

Questo meccanismo agita costantemente il bagno fuso, garantendo che gli elementi pesanti e leggeri si mescolino accuratamente per creare una lega madre con una composizione chimica costante in tutto.

Preservare la purezza del materiale

La barriera contro l'ossidazione

Alle alte temperature richieste per la fusione, elementi come ferro e silicio sono altamente suscettibili a reagire con l'ossigeno.

Il forno VIM crea un ambiente sottovuoto che funge da barriera assoluta contro l'ossidazione.

Eliminando l'ossigeno dalla camera, il forno garantisce che le materie prime mantengano le loro proprietà previste senza formare ossidi fragili che degraderebbero il prodotto finale.

Eliminazione delle impurità gassose

Oltre a prevenire nuova ossidazione, il processo raffina attivamente il materiale.

L'ambiente sottovuoto facilita la rimozione di impurità volatili e gas disciolti, come azoto e ossigeno, dal metallo fuso.

Ciò si traduce in un lingotto madre di eccezionale alta purezza, un fattore critico per l'integrità strutturale e la flessibilità del materiale nanocristallino finale.

Comprendere i vincoli

L'ambito del processo VIM

È fondamentale riconoscere che il forno VIM produce il lingotto di lega madre, non il nastro flessibile finale.

Sebbene stabilisca il potenziale chimico del materiale, non induce la struttura amorfa (non cristallina) stessa.

Lo stato amorfo viene raggiunto in fasi di lavorazione successive (come lo spinning da fuso); il forno VIM è unicamente responsabile di fornire il liquido o il lingotto privo di difetti e chimicamente corretto richiesto per il successo di tali fasi.

Garantire il successo del processo

Se il tuo obiettivo principale è la coerenza chimica:

- Affidati alle capacità di agitazione elettromagnetica del VIM per prevenire la segregazione di elementi più leggeri come boro e silicio all'interno della matrice di ferro.

Se il tuo obiettivo principale è la purezza del materiale:

- Assicurati che i sistemi sottovuoto e di argon funzionino in modo ottimale per rimuovere efficacemente impurità volatili e prevenire l'ossidazione durante la fusione ad alta temperatura.

La qualità del tuo materiale amorfo flessibile finale è direttamente determinata dalla purezza e dall'uniformità del lingotto madre prodotto nel forno VIM.

Tabella riassuntiva:

| Caratteristica | Ruolo nella preparazione del materiale | Beneficio per la qualità nanocristallina |

|---|---|---|

| Ambiente sottovuoto | Elimina ossigeno e azoto | Previene la formazione di ossidi fragili e preserva l'integrità del materiale |

| Agitazione elettromagnetica | Garantisce una miscelazione completa degli elementi | Ottiene l'omogeneità chimica di ferro, boro e silicio |

| Protezione con argon | Fornisce una barriera atmosferica inerte | Previene il degrado degli elementi reattivi durante la fusione ad alta temperatura |

| Degasaggio | Rimuove impurità volatili | Risulta in lingotti madre ad alta purezza essenziali per la flessibilità |

| Fusione fondamentale | Crea il lingotto di lega madre | Stabilisce la base chimica prerequisita per lo spinning da fuso |

Eleva la tua ricerca sui materiali con KINTEK

La precisione nella fase della lega madre fa la differenza tra un fallimento fragile e un nastro flessibile ad alte prestazioni. KINTEK fornisce sistemi di induzione sottovuoto (VIM) leader del settore, progettati per fornire l'uniformità chimica e l'estrema purezza che i tuoi materiali nanocristallini richiedono.

Supportata da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD personalizzabili. Sia che tu stia sviluppando leghe amorfe avanzate o scalando la produzione di laboratorio, le nostre soluzioni ad alta temperatura sono su misura per le tue specifiche uniche.

Pronto a ottimizzare la tua sintesi di leghe? Contatta KINTEK oggi stesso per una consulenza!

Guida Visiva

Riferimenti

- Ravi Gautam, H. Sepehri‐Amin. Creation of flexible spin-caloritronic material with giant transverse thermoelectric conversion by nanostructure engineering. DOI: 10.1038/s41467-024-46475-6

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- In che modo i forni a induzione migliorano la sicurezza durante il processo di fusione? Ottieni una fusione del metallo più pulita e sicura

- In che modo il controllo preciso della temperatura in un forno a induzione ad alta temperatura influisce sulla fusione di AL-2024 per i compositi?

- Quale ruolo svolge un forno a induzione sottovuoto nella fusione di AlCoCrFeNi2.1? Padronanza della lega ad alta entropia di precisione

- Perché l'acciaio inossidabile viene fuso in un forno di fusione a induzione sotto vuoto? Ottenere purezza e prestazioni senza pari

- Quali sono i tipi principali di forni a induzione? Scegli il design giusto per le tue esigenze di fusione

- In che modo la conducibilità elettrica influisce sulla durata della bobina a induzione? Massimizza la durata del forno con una conducibilità superiore

- Quali sono le applicazioni del riscaldamento a induzione? Sblocca precisione, velocità e purezza nel tuo processo

- In che modo i forni a induzione sono convenienti? Sblocca importanti risparmi energetici e di materiali