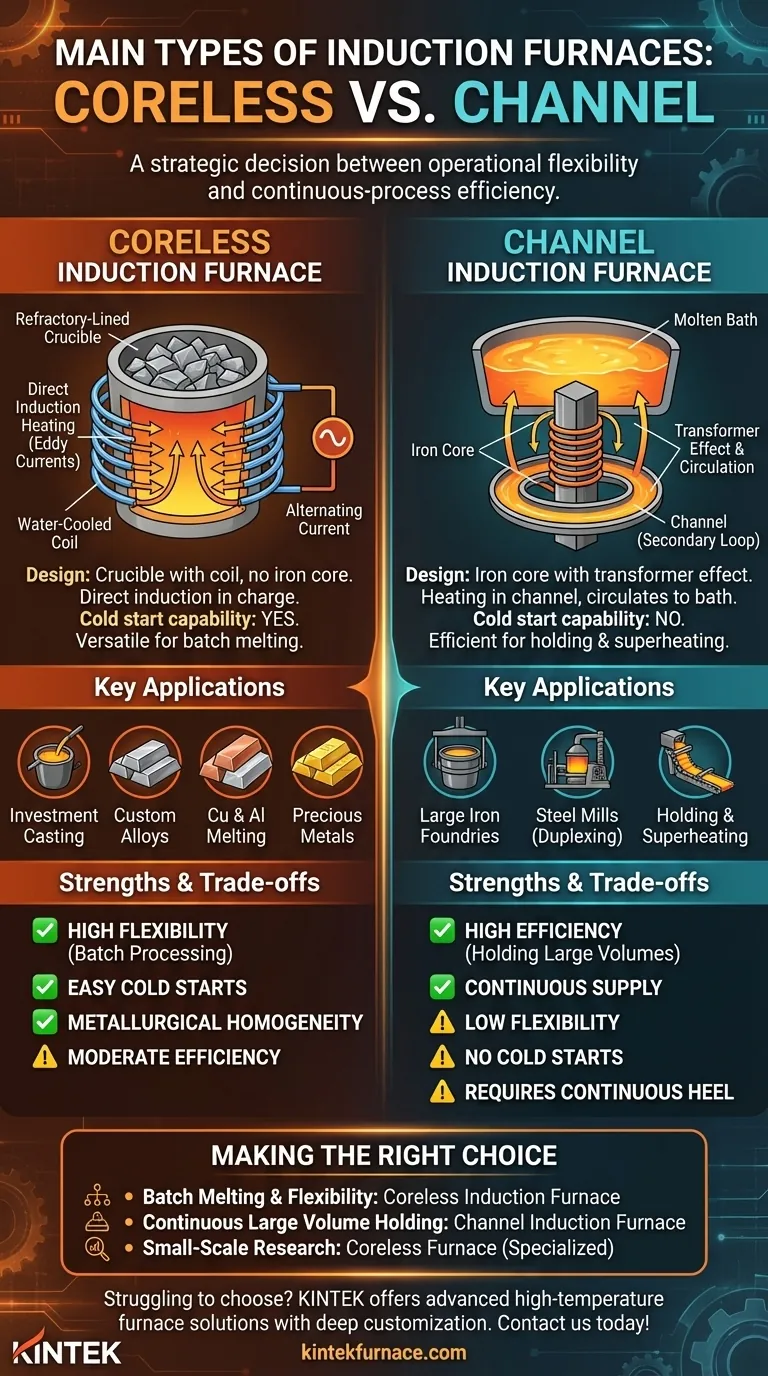

Nella sua essenza, la tecnologia dei forni a induzione si divide in due design principali. Questi sono il forno a induzione a crogiolo (coreless) e il forno a induzione a canale (channel). Un forno a crogiolo funziona come un semplice crogiolo circondato da una bobina elettrica, mentre un forno a canale funziona più come un trasformatore in cui un anello di metallo fuso funge da componente secondario.

La differenza fondamentale tra i tipi di forni a induzione non è la loro dimensione o forma, ma il loro metodo di applicazione dell'energia elettromagnetica. La scelta tra un forno a crogiolo e uno a canale è una decisione strategica tra flessibilità operativa ed efficienza del processo continuo.

I Due Design Fondamentali: Crogiolo (Coreless) vs. Canale (Channel)

Comprendere come ogni forno genera calore è la chiave per comprenderne l'applicazione ideale. Il design detta tutto, dalla procedura di avviamento alla capacità metallurgica.

Il Forno a Induzione a Crogiolo (Coreless): Versatilità per la Fusione a Lotti

Un forno a induzione a crogiolo è costituito da un crogiolo rivestito di refrattario circondato da una bobina di rame raffreddata ad acqua. Quando una corrente alternata scorre attraverso la bobina, crea un potente campo elettromagnetico.

Questo campo induce direttamente correnti parassite all'interno del metallo caricato posto nel crogiolo, generando un calore intenso e fondendo il materiale dall'interno verso l'esterno. Questo design non richiede un nucleo di ferro per funzionare.

Poiché l'intera carica è contenuta all'interno del crogiolo e riscaldata direttamente, i forni a crogiolo sono eccezionalmente versatili. Possono essere avviati da freddo con una carica solida e possono essere completamente svuotati dopo ogni fusione.

Il Forno a Induzione a Canale (Channel): Efficienza per il Mantenimento e il Surriscaldamento

Un forno a canale utilizza un nucleo di ferro per creare un effetto trasformatore. Ha una bobina primaria avvolta attorno al nucleo e un "anello" o "canale" secondario formato dal metallo fuso.

Il riscaldamento intenso è concentrato in questo piccolo canale di metallo. Il resto del metallo nel bagno principale del forno viene quindi riscaldato tramite circolazione e contatto con il metallo surriscaldato proveniente dal canale.

Questo design è altamente efficiente dal punto di vista energetico per mantenere un grande volume di metallo fuso a una temperatura specifica. Tuttavia, non può essere avviato da freddo; richiede un "tallone" (heel) continuo di metallo fuso per completare il circuito secondario.

Applicazioni Chiave e Casi d'Uso

I distinti principi operativi dei forni a crogiolo e a canale li rendono adatti a compiti industriali molto diversi.

Dove Eccellono i Forni a Crogiolo

La capacità di avviare e arrestare facilmente rende il forno a crogiolo lo standard per le applicazioni che richiedono processi a lotti e frequenti cambi di lega.

Le sue applicazioni includono la fusione di precisione (investment casting), la fusione personalizzata di rame e alluminio e la produzione di leghe speciali. È anche la scelta preferita per la fusione di metalli preziosi, dove lotti piccoli, puliti e ben controllati sono essenziali.

Dove Dominano i Forni a Canale

L'efficienza del forno a canale lo rende ideale per mantenere grandi quantità di un unico tipo di metallo fuso per lunghi periodi.

Sono spesso utilizzati nelle grandi fonderie di ferro e negli acciaierie come recipienti di "duplexing". In questo ruolo, ricevono metallo fuso da un forno di fusione primario e lo mantengono a una temperatura precisa prima che venga spostato sulla linea di colata, garantendo una fornitura continua.

Comprendere i Compromessi

Scegliere il tipo di forno sbagliato per il tuo processo porta a inefficienza, costi operativi elevati e sfide metallurgiche.

Flessibilità vs. Efficienza

Il forno a crogiolo offre la massima flessibilità. È possibile fondere materiali diversi consecutivamente e spegnere il forno quando non è in uso. Questa flessibilità ha il costo di un'efficienza elettrica leggermente inferiore rispetto a un forno a canale che opera in condizioni ideali.

Il forno a canale offre una superiore efficienza elettrica, ma solo quando mantiene un volume stabile di metallo in modo continuo. È molto poco flessibile, poiché spegnerlo è un'operazione importante che richiede lo svuotamento del tallone fuso.

Avvii a Freddo e Metallurgia

Un forno a crogiolo può fondere una carica partendo da rottami solidi a temperatura ambiente. Questo è il suo più grande vantaggio operativo per la maggior parte delle fonderie. L'azione di agitazione elettromagnetica all'interno del crogiolo fornisce anche un'eccellente omogeneità metallurgica per la creazione di leghe.

Un forno a canale non può essere avviato a freddo. Deve essere pre-riempito con metallo fuso per funzionare. Ciò lo rende completamente inadatto per lavori intermittenti o per impianti che non operano 24 ore su 24, 7 giorni su 7.

Fare la Scelta Giusta per il Tuo Processo

La tua selezione dovrebbe basarsi interamente sui tuoi requisiti operativi, non sulla tecnologia del forno stessa.

- Se il tuo obiettivo principale è la fusione a lotti, lo sviluppo di leghe o avvii frequenti: Un forno a induzione a crogiolo è la scelta chiara per la sua flessibilità impareggiabile.

- Se il tuo obiettivo principale è mantenere continuamente volumi molto grandi di una singola lega: Un forno a induzione a canale fornirà la massima efficienza energetica per questo compito specifico.

- Se il tuo obiettivo principale è la ricerca su piccola scala o la produzione di parti specializzate: Probabilmente utilizzerai un forno a crogiolo, potenzialmente in un fattore di forma specifico come un tubo a piccola capacità o un design a forno diviso.

In definitiva, abbinare il principio operativo fondamentale del forno al tuo obiettivo di produzione è la decisione più critica che prenderai.

Tabella Riassuntiva:

| Caratteristica | Forno a Induzione a Crogiolo (Coreless) | Forno a Induzione a Canale (Channel) |

|---|---|---|

| Design | Crogiolo con bobina, senza nucleo di ferro | Nucleo di ferro con effetto trasformatore, richiede canale di metallo fuso |

| Metodo di Riscaldamento | Induzione diretta nella carica | Riscaldamento nel canale, circola verso il bagno |

| Capacità di Avvio a Freddo | Sì | No |

| Flessibilità | Alta (processo a lotti, cambi di lega) | Bassa (operazione continua) |

| Efficienza | Moderata | Alta per il mantenimento di grandi volumi |

| Applicazioni Chiave | Fusione di precisione, leghe personalizzate, metalli preziosi | Grandi fonderie, acciaierie per mantenimento e surriscaldamento |

Hai difficoltà a scegliere il forno a induzione giusto per il tuo laboratorio? KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera e sistemi CVD/PECVD. Con forti capacità di personalizzazione approfondita, possiamo soddisfare precisamente le tue esigenze sperimentali uniche per la fusione a lotti o i processi continui. Contattaci oggi per aumentare la tua efficienza e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche