Nella sua essenza, il riscaldamento a induzione viene utilizzato per una vasta gamma di processi industriali, tra cui il trattamento termico dei metalli, la tempra superficiale, la fusione, la brasatura e la saldatura. Le sue applicazioni si estendono a campi specializzati come la produzione di semiconduttori per la crescita dei cristalli, la sigillatura di contenitori e persino la lavorazione di materiali avanzati.

Il valore del riscaldamento a induzione deriva dalla sua capacità unica di generare calore rapido, preciso e controllabile direttamente all'interno di un materiale elettricamente conduttivo senza alcun contatto fisico. Questo principio fondamentale lo rende uno strumento indispensabile per le applicazioni che richiedono velocità, accuratezza e purezza.

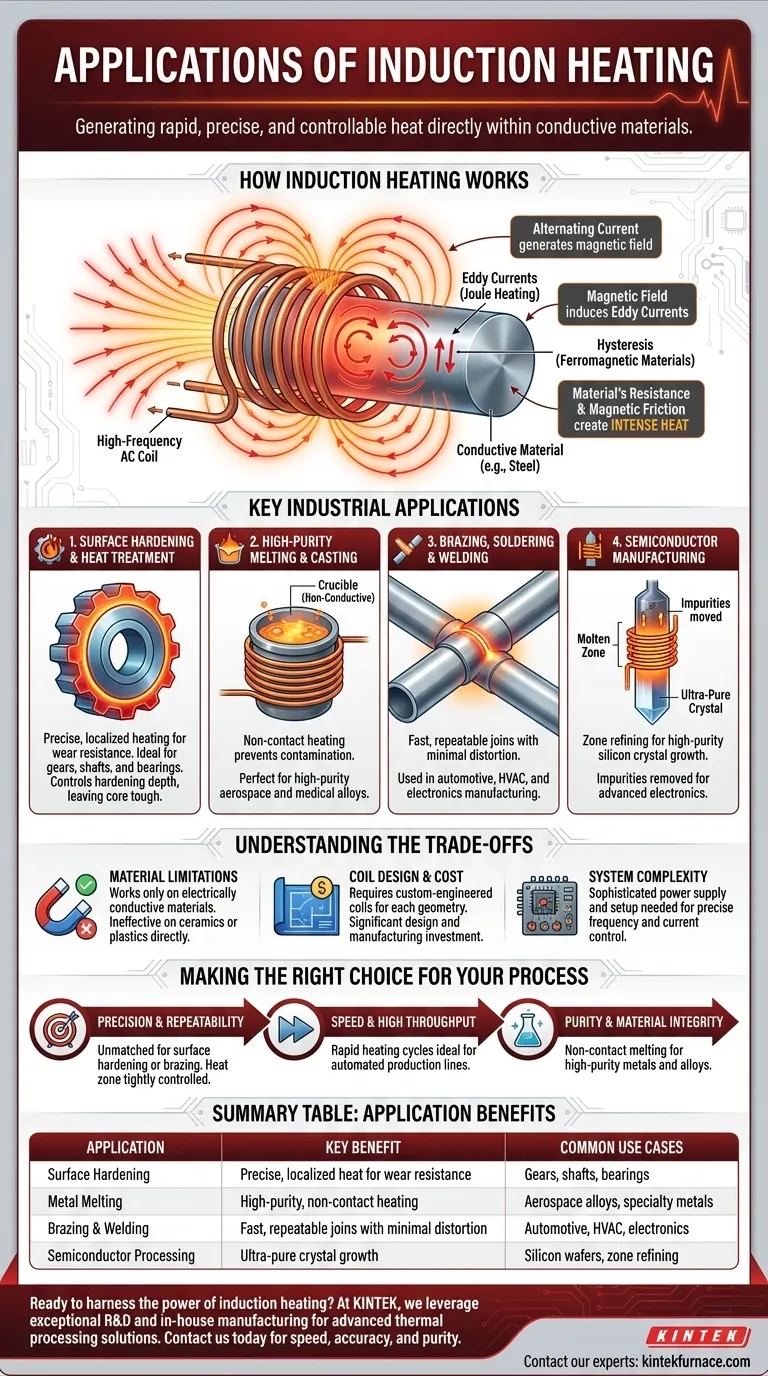

Come funziona il riscaldamento a induzione

Il principio fondamentale: induzione elettromagnetica

Il riscaldamento a induzione opera in base alla Legge di Faraday sull'induzione elettromagnetica. Una corrente alternata (AC) ad alta frequenza viene fatta passare attraverso una bobina di rame appositamente progettata.

Questa corrente genera un campo magnetico intenso e in rapida variazione attorno alla bobina.

Generare calore dall'interno

Quando un pezzo elettricamente conduttivo (come un pezzo di acciaio) viene posizionato all'interno di questo campo magnetico, il campo induce correnti elettriche circolari all'interno del metallo. Queste sono chiamate correnti parassite (eddy currents).

La resistenza naturale del materiale al flusso di queste correnti parassite genera un'immensa frizione e, di conseguenza, un calore intenso. Questo processo è noto come riscaldamento Joule. Il calore viene generato all'interno del pezzo stesso, non applicato da una fonte esterna.

Il ruolo dell'isteresi

Per i materiali ferromagnetici come il ferro, si verifica un effetto di riscaldamento aggiuntivo. Il campo magnetico in rapida variazione fa sì che i domini magnetici del materiale si capovolgano avanti e indietro, creando attrito interno e calore supplementare. Questo è noto come perdita per isteresi.

Principali applicazioni industriali in dettaglio

Trattamento termico e tempra superficiale

L'induzione è ideale per indurire la superficie di pezzi come ingranaggi, alberi e cuscinetti, lasciando il nucleo duttile e resistente.

Poiché il riscaldamento è estremamente localizzato nell'area all'interno della bobina e avviene molto rapidamente, è possibile controllare con precisione la profondità della tempra. Ciò crea una superficie resistente all'usura senza rendere fragile l'intero componente.

Fusione e colata ad alta purezza

I forni a induzione sono ampiamente utilizzati in metallurgia per fondere metalli e leghe. Poiché il calore viene generato all'interno del metallo stesso, non c'è contatto con un elemento riscaldante.

Questo processo senza contatto previene la contaminazione, rendendolo perfetto per la produzione di metalli speciali e superleghe ad alta purezza utilizzati nelle applicazioni aerospaziali e mediche.

Brasatura, saldatura dolce e saldatura

La velocità e la precisione del riscaldamento a induzione lo rendono molto efficace per unire i metalli. Il calore può essere localizzato esattamente nell'area di giunzione, creando un legame forte rapidamente senza distorcere o danneggiare i componenti circostanti.

Questo processo è altamente ripetibile, rendendolo una pietra angolare delle linee di produzione automatizzate ad alto volume.

Produzione di semiconduttori

Nella produzione di semiconduttori, l'induzione viene utilizzata per far crescere cristalli singoli di silicio ad alta purezza.

Il processo, noto come affinamento a zona (zone refining), utilizza una stretta bobina a induzione per creare una piccola zona fusa che viene fatta passare lungo un'asta di materiale. Le impurità vengono trascinate nella zona fusa e spostate all'estremità dell'asta, lasciando dietro di sé un cristallo ultra-puro.

Comprendere i compromessi

Limitazioni del materiale

Il limite principale del riscaldamento a induzione è che funziona solo su materiali elettricamente conduttivi. È inefficace per riscaldare direttamente materiali non conduttivi come la maggior parte delle ceramiche o delle plastiche, sebbene possa essere utilizzato per riscaldare un suscettore conduttivo che a sua volta riscalda il materiale non conduttivo.

Progettazione della bobina e costo

La bobina a induzione non è un componente universale. Ogni applicazione richiede una bobina specificamente ingegnerizzata per la geometria del pezzo e il modello di riscaldamento desiderato.

La progettazione e la produzione di questi induttori in rame specializzati possono essere complesse e rappresentano un investimento iniziale significativo.

Complessità del sistema

Sebbene il processo sia controllabile, non è semplice. Richiede un alimentatore sofisticato per gestire la frequenza e la corrente precise necessarie per l'applicazione. Una corretta configurazione e ingegnerizzazione sono fondamentali per ottenere risultati coerenti ed efficienti.

Fare la scelta giusta per il tuo processo

La scelta del riscaldamento a induzione dipende interamente dai tuoi obiettivi specifici di produzione o di processo.

- Se la tua priorità principale è la precisione e la ripetibilità: L'induzione è impareggiabile per applicazioni come la tempra superficiale o la brasatura in cui la zona di calore deve essere strettamente controllata.

- Se la tua priorità principale è la velocità e l'alto rendimento: Il ciclo di riscaldamento rapido dell'induzione lo rende ideale per le linee di produzione automatizzate in cui il tempo ciclo è fondamentale.

- Se la tua priorità principale è la purezza e l'integrità del materiale: La natura senza contatto della fusione a induzione è la scelta migliore per produrre metalli e leghe ad alta purezza privi di contaminazione.

In definitiva, il riscaldamento a induzione è uno strumento potente quando i suoi vantaggi unici si allineano con le esigenze della tua applicazione specifica.

Tabella riassuntiva:

| Applicazione | Vantaggio chiave | Casi d'uso comuni |

|---|---|---|

| Tempra superficiale | Calore preciso e localizzato per la resistenza all'usura | Ingranaggi, alberi, cuscinetti |

| Fusione dei metalli | Riscaldamento senza contatto e ad alta purezza | Leghe aerospaziali, metalli speciali |

| Brasatura e saldatura | Giunzioni veloci e ripetibili con minima distorsione | Automotive, HVAC, elettronica |

| Lavorazione dei semiconduttori | Crescita di cristalli ultra-puri | Wafer di silicio, affinamento a zona |

Pronto a sfruttare la potenza del riscaldamento a induzione per la tua applicazione?

In KINTEK, sfruttiamo le nostre eccezionali capacità di R&S e di produzione interna per fornire soluzioni avanzate di trattamento termico. Sia che tu abbia bisogno di un sistema standard o di un impianto di riscaldamento a induzione completamente personalizzato per requisiti unici, la nostra esperienza garantisce precisione, efficienza e affidabilità.

Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare il tuo processo con velocità, accuratezza e purezza.

Contatta i nostri esperti per esplorare la soluzione di riscaldamento a induzione perfetta per le tue esigenze.

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

Domande frequenti

- Quali sono i vantaggi della pressatura a caldo? Raggiungere la massima densità e proprietà dei materiali superiori

- Quali sono i vantaggi complessivi dell'utilizzo della pressatura a caldo nella produzione? Ottieni prestazioni e precisione superiori

- Come viene utilizzata l'attrezzatura per la Pressatura a Caldo Sottovuoto (VHP) nella Ricerca e Sviluppo (R&S)? Innovare con Materiali ad Alta Purezza

- Quali sono le principali applicazioni della pressatura a caldo sotto vuoto? Creare materiali densi e puri per industrie esigenti

- In che modo l'uso del vuoto nella pressatura a caldo influisce sulla lavorazione dei materiali? Ottenere materiali più densi, più puri e più resistenti