In un forno ad arco elettrico, la riduzione della tensione secondaria applicata è una fase operativa critica che viene eseguita dopo che il metallo di carica iniziale è stato fuso. Ciò si fa per accorciare la lunghezza degli archi elettrici, impedendo loro di irradiare calore eccessivo lateralmente e danneggiare il rivestimento refrattario resistente al calore sulle pareti e sulla volta del forno.

La sfida principale nel funzionamento del forno ad arco è bilanciare la massima potenza di fusione con l'integrità fisica del forno stesso. La riduzione della tensione è il metodo principale per controllare la geometria dell'arco al fine di proteggere le apparecchiature, specialmente una volta che il cumulo di rottami iniziale non protegge più le pareti.

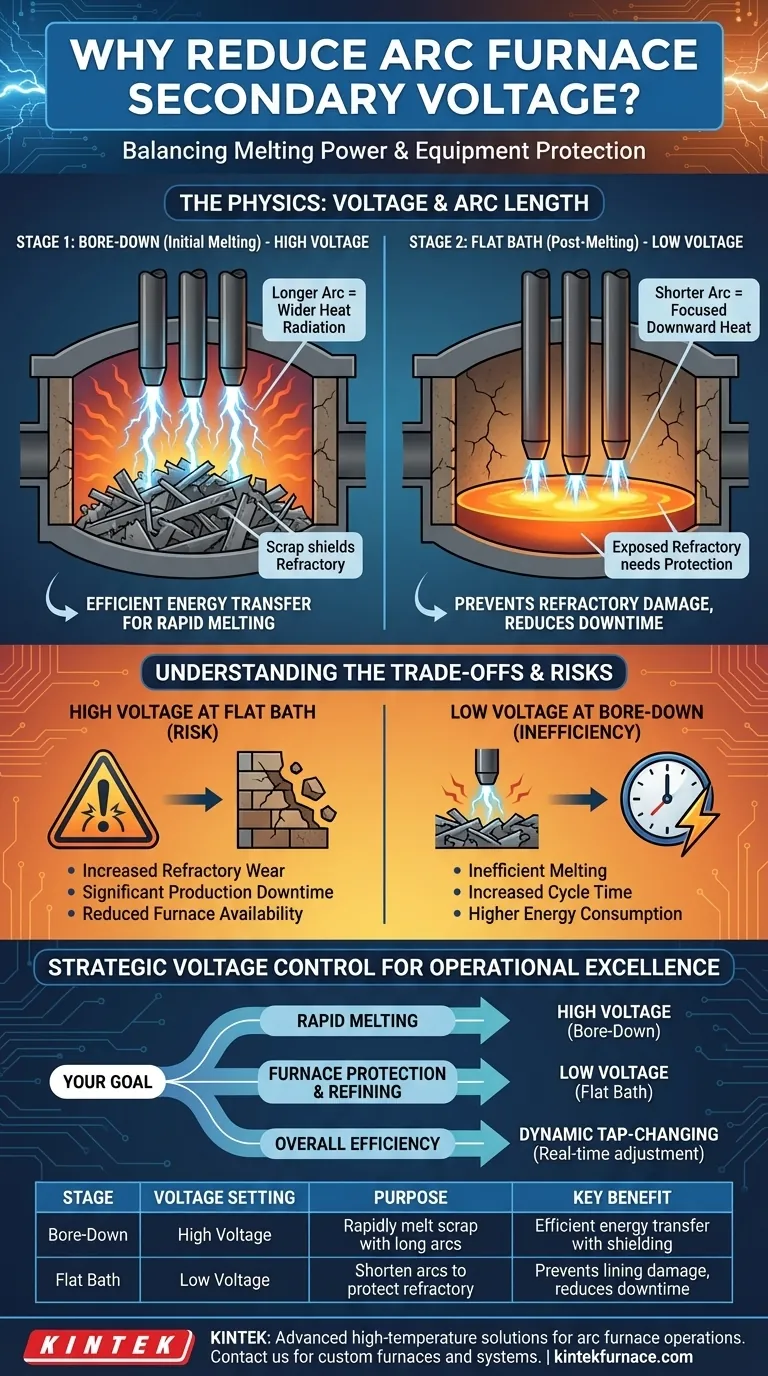

La fisica della lunghezza dell'arco e del calore

Un forno ad arco elettrico fonde l'acciaio facendo passare una corrente immensa attraverso elettrodi di grafite, creando potenti archi che saltano verso la carica di rottami metallici. Le proprietà di questo arco sono direttamente legate alla tensione applicata.

Il collegamento diretto: tensione e lunghezza dell'arco

Una tensione secondaria più elevata crea il potenziale per un arco elettrico più lungo e stabile. Pensala come la "pressione" elettrica che spinge l'arco attraverso una distanza maggiore.

Al contrario, la riduzione della tensione accorcia la massima lunghezza possibile dell'arco. Per mantenere l'arco e la corrente richiesta, il sistema di controllo deve abbassare fisicamente gli elettrodi più vicino al bagno fuso.

La conseguenza: schema di irraggiamento del calore

Un arco lungo è un potente radiatore di energia. È fondamentale notare che una parte significativa di questa energia viene irradiata orizzontalmente e verticalmente.

Un arco più corto, immerso nel bagno fuso, dirige la maggior parte della sua energia verso il basso, nell'acciaio liquido. Questo è molto più efficiente e protegge la struttura del forno.

Controllo della tensione durante il ciclo di fusione

La necessità di alta o bassa tensione non è statica; cambia drasticamente in base alla fase del processo di fusione.

Fase 1: Penetrazione (tensione elevata)

All'inizio del processo, gli elettrodi sono circondati da un alto cumulo di rottami metallici solidi.

Durante questa fase di "penetrazione" (bore-down), un arco lungo e potente è desiderabile. L'alta tensione consente all'arco di trasferire energia in modo efficiente su una vasta area, fondendo rapidamente i rottami. I rottami circostanti agiscono come uno scudo naturale, assorbendo l'irraggiamento termico orizzontale e proteggendo le pareti e la volta del forno.

Fase 2: Bagno piatto (tensione bassa)

Una volta che il cumulo di rottami si è fuso in una pozza liquida, la situazione cambia completamente. Questa è nota come condizione di "bagno piatto" (flat bath).

Senza rottami a proteggerli, le pareti e la volta del forno sono ora direttamente esposte all'irraggiamento dell'arco. Un arco lungo e ad alta tensione in questa fase sarebbe catastrofico, erodendo rapidamente il costoso rivestimento refrattario.

Pertanto, gli operatori riducono la tensione passando a un rubinetto secondario inferiore. Ciò costringe gli elettrodi ad avvicinarsi al bagno, creando un arco più corto che è "schiumoso" o sommerso nella scoria, dirigendo il calore verso il basso dove è necessario.

Comprendere i compromessi

Scegliere la tensione corretta significa gestire priorità operative in competizione. Ci sono costi evidenti nel fare la scelta sbagliata al momento sbagliato.

Il rischio di alta tensione al momento sbagliato

Operare con un arco lungo durante la fase di bagno piatto è la causa principale dell'usura prematura del refrattario. Ciò porta direttamente a:

- Aumento dei costi di manutenzione per le riparazioni dei refrattari.

- Significativi tempi di inattività della produzione durante le riparazioni.

- Riduzione della disponibilità del forno e della produttività complessiva dell'impianto.

L'inefficienza della bassa tensione al momento sbagliato

L'utilizzo di una bassa tensione e di un arco corto durante la penetrazione iniziale sarebbe inefficiente. L'arco non sarebbe abbastanza potente da fondere efficacemente il grande cumulo di rottami, aumentando significativamente il tempo e l'energia necessari per completare il ciclo.

Il sistema di controllo gestisce automaticamente la posizione dell'elettrodo per mantenere una corrente target, ma la selezione del rubinetto di tensione è la decisione strategica che detta il comportamento fondamentale dell'arco.

Fare la scelta giusta per il tuo obiettivo

La tua strategia di tensione deve allinearsi con la fase specifica del ciclo del forno per massimizzare sia l'efficienza che la vita utile delle apparecchiature.

- Se la tua attenzione principale è la fusione iniziale rapida: Utilizza un rubinetto ad alta tensione durante la fase di penetrazione per sfruttare archi lunghi e potenti mentre i rottami schermano le pareti del forno.

- Se la tua attenzione principale è la protezione del forno e la raffinazione finale: Passa a un rubinetto a tensione inferiore non appena si ottiene un bagno piatto per creare un arco corto e focalizzato che protegga il refrattario.

- Se la tua attenzione principale è l'eccellenza operativa complessiva: Implementa un profilo di cambio rubinetto dinamico che regola automaticamente la tensione in base alle condizioni in tempo reale e alla fase di fusione.

In definitiva, la padronanza del controllo della tensione è fondamentale per gestire un'operazione di forno ad arco sicura, efficiente e redditizia.

Tabella riassuntiva:

| Fase | Impostazione della tensione | Scopo | Vantaggio chiave |

|---|---|---|---|

| Penetrazione (Fusione iniziale) | Tensione elevata | Fondere rapidamente i rottami con archi lunghi | Trasferimento di energia efficiente con schermatura dei rottami |

| Bagno piatto (Post-fusione) | Tensione bassa | Accorciare gli archi per proteggere il refrattario | Previene danni al rivestimento del forno, riduce i tempi di inattività |

Aggiorna le tue operazioni con i forni ad arco con le soluzioni avanzate ad alta temperatura di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD su misura per le tue esigenze. Le nostre approfondite capacità di personalizzazione garantiscono prestazioni precise per i tuoi requisiti unici. Contattaci oggi stesso per aumentare l'efficienza e proteggere le tue apparecchiature!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo