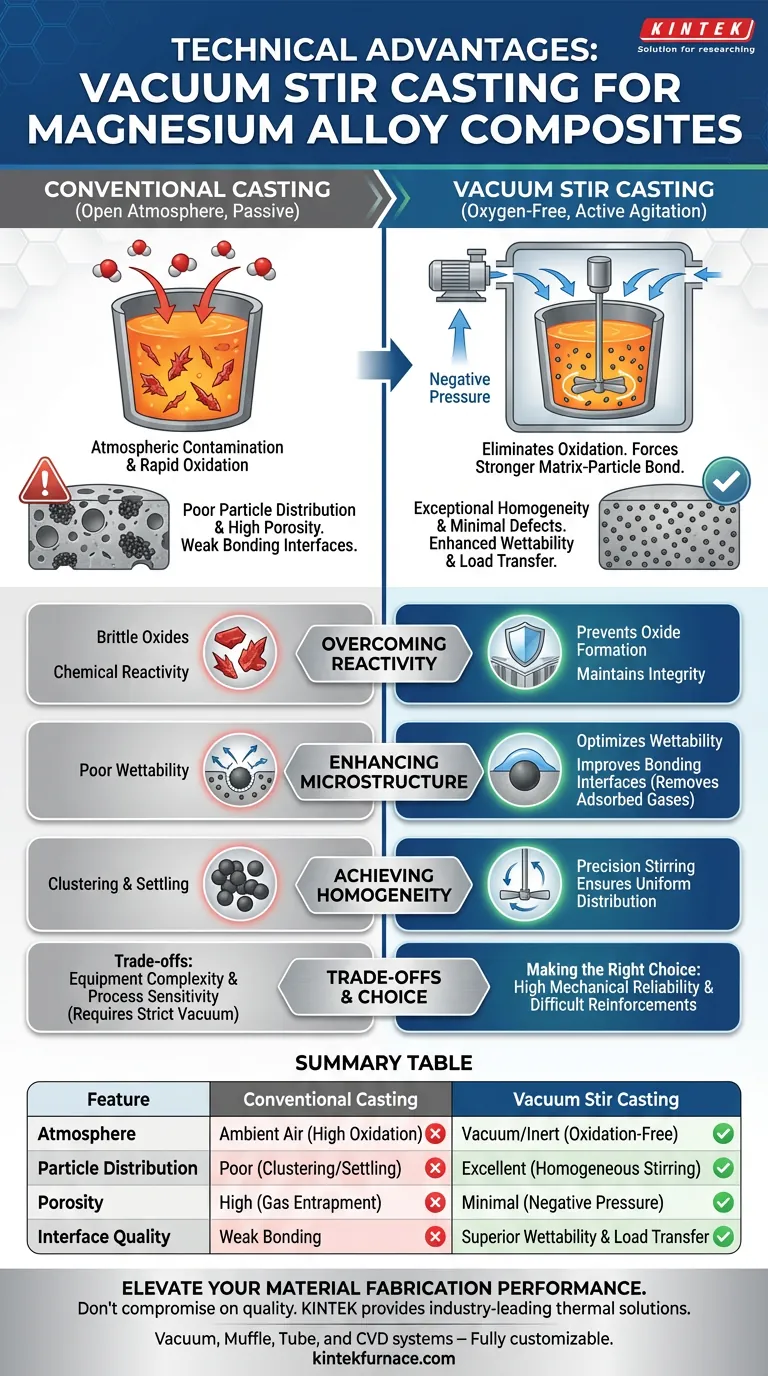

Un sistema di colata a vuoto agitato trasforma fondamentalmente la qualità dei compositi di leghe di magnesio combinando un ambiente privo di ossigeno con un'agitazione meccanica attiva. Mentre la colata convenzionale lascia il metallo fuso vulnerabile alla contaminazione atmosferica e all'agglomerazione delle particelle, questo sistema isola il magnesio per prevenire l'ossidazione e utilizza la pressione negativa per forzare un legame più forte tra la matrice metallica e le particelle di rinforzo.

La sinergia dell'isolamento sotto vuoto e dell'agitazione di precisione affronta i due punti critici di cedimento nella fabbricazione del magnesio: reattività chimica e scarsa distribuzione delle particelle. Il risultato è un materiale composito con un'eccezionale omogeneità interna e significativamente meno difetti strutturali rispetto ai metodi di colata standard.

Superare la Reattività del Magnesio

La Sfida dell'Ossidazione

Le leghe di magnesio sono note per la loro elevata reattività chimica. Negli scenari di colata convenzionale, esporre il magnesio fuso all'aria porta inevitabilmente a rapide reazioni di ossidazione.

La Soluzione del Vuoto

Un sistema di colata a vuoto agitato integra un meccanismo di evacuazione del vuoto che isola efficacemente il fuso dall'atmosfera. Mantenendo un ambiente a pressione negativa, il sistema impedisce all'ossigeno di entrare in contatto con il metallo riscaldato, arrestando la formazione di ossidi fragili che altrimenti comprometterebbero il materiale.

Migliorare l'Integrità Microstrutturale

Ottimizzare la Bagnabilità

Una delle parti più difficili della fabbricazione di compositi è far "bagnare" o aderire il metallo liquido alle particelle solide di rinforzo. L'agitazione meccanica eseguita sotto vuoto migliora significativamente questa bagnabilità.

Migliorare le Interfacce di Legame

L'ambiente di vuoto aiuta a rimuovere i gas adsorbiti dalla superficie delle particelle di rinforzo, come la polvere di vetro di scarto o il nitruro di silicio. Ciò promuove un'interfaccia pulita e stretta tra la matrice di magnesio e i rinforzi, che è fondamentale per il trasferimento del carico.

Ottenere l'Omogeneità

La colata standard soffre spesso di sedimentazione o agglomerazione delle particelle. L'agitazione meccanica di precisione assicura che i rinforzi siano distribuiti uniformemente in tutta la matrice, risultando in una struttura interna altamente omogenea.

Comprendere i Compromessi

Complessità dell'Attrezzatura

A differenza della semplice colata per gravità, la colata a vuoto agitato richiede macchinari sofisticati. Devi gestire contemporaneamente guarnizioni sottovuoto, pompe e meccanismi di agitazione, aumentando la complessità tecnica dell'operazione.

Sensibilità del Processo

I vantaggi di questo sistema dipendono dal mantenimento di un vuoto rigoroso. Qualsiasi perdita o guasto nel sistema di evacuazione può reintrodurre immediatamente l'ossidazione, annullando il vantaggio principale dell'attrezzatura.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se questa tecnologia è in linea con le tue esigenze di fabbricazione, considera i tuoi specifici requisiti di prestazione:

- Se il tuo obiettivo principale è l'affidabilità meccanica: Utilizza la colata a vuoto agitato per eliminare l'inclusione di ossidi fragili e porosità gassosa che indeboliscono inevitabilmente il materiale.

- Se il tuo obiettivo principale sono i rinforzi difficili: Affidati a questo sistema quando utilizzi particelle che resistono alla bagnabilità (come il nitruro di silicio), poiché la pressione del vuoto è essenziale per forzare un corretto contatto matrice-particella.

Controllando contemporaneamente l'atmosfera e l'agitazione, passi semplicemente dalla colata di metallo all'ingegnerizzazione di un composito ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Colata Convenzionale | Colata a Vuoto Agitato |

|---|---|---|

| Atmosfera | Aria Ambiente (Alta Ossidazione) | Vuoto/Inerte (Senza Ossidazione) |

| Distribuzione delle Particelle | Scarsa (Agglomerazione/Sedimentazione) | Eccellente (Agitazione Omogenea) |

| Porosità | Alta (Intrappolamento di Gas) | Minima (Pressione Negativa) |

| Qualità dell'Interfaccia | Legame Debole | Bagnabilità e Trasferimento del Carico Superiori |

Eleva le Prestazioni della Tua Fabbricazione di Materiali

Non lasciare che l'ossidazione e la scarsa distribuzione delle particelle compromettano i tuoi compositi ad alte prestazioni. KINTEK fornisce soluzioni termiche leader del settore supportate da R&S esperta e produzione di precisione.

La nostra gamma di sistemi Vacuum, Muffle, Tube e CVD è completamente personalizzabile per soddisfare le esigenze uniche della fabbricazione di leghe di magnesio e oltre.

Pronto a trasformare le capacità produttive del tuo laboratorio? Contattaci oggi stesso per discutere le tue esigenze specifiche di progetto con i nostri specialisti tecnici.

Guida Visiva

Riferimenti

- Shubham Sharma, Emad A. A. Ismail. Enhancing tribo-mechanical, microstructural morphology, and corrosion performance of AZ91D-magnesium composites through the synergistic reinforcements of silicon nitride and waste glass powder. DOI: 10.1038/s41598-024-52804-y

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Qual è la funzione di un forno a induzione sottovuoto industriale nella solidificazione direzionale delle pale?

- Quali sono i vantaggi dell'utilizzo di un forno VIM per controllare la pressione residua di ossigeno? Ottenere un'uniformità superiore del metallo

- Quali sono i vantaggi dell'utilizzo di un forno di fusione a induzione sotto vuoto rispetto a un normale forno di fusione aperto? Ottieni purezza e precisione nella produzione di metalli

- Qual è la funzione di un forno a induzione sottovuoto? Metallurgia avanzata per acciaio legato al rame da 440 MPa

- Quali materiali non possono essere riscaldati per induzione? Il Ruolo Chiave della Conducibilità Elettrica

- Quali sono i vantaggi dell'utilizzo dei PLC nei forni a induzione? Aumenta l'efficienza e la qualità con l'automazione

- In che modo un forno a induzione per riscaldamento ad alta frequenza contribuisce alla sinterizzazione delle leghe di titanio-zirconio?

- Qual è il ruolo di un forno a induzione ad alto vuoto nelle leghe (CoCrNi)94Al3Ti3? Proteggere purezza e composizione