Nelle operazioni dei forni di fusione sottovuoto, le sfide più comuni sono le perdite di fusione, i livelli di vuoto insufficienti e le fluttuazioni di temperatura. Questi problemi vengono tipicamente risolti combinando l'ottimizzazione della selezione e preparazione del crogiolo, l'implementazione di un rigoroso programma di manutenzione per i componenti del sistema del vuoto e l'esecuzione di calibrazioni di routine dei sistemi di controllo della temperatura.

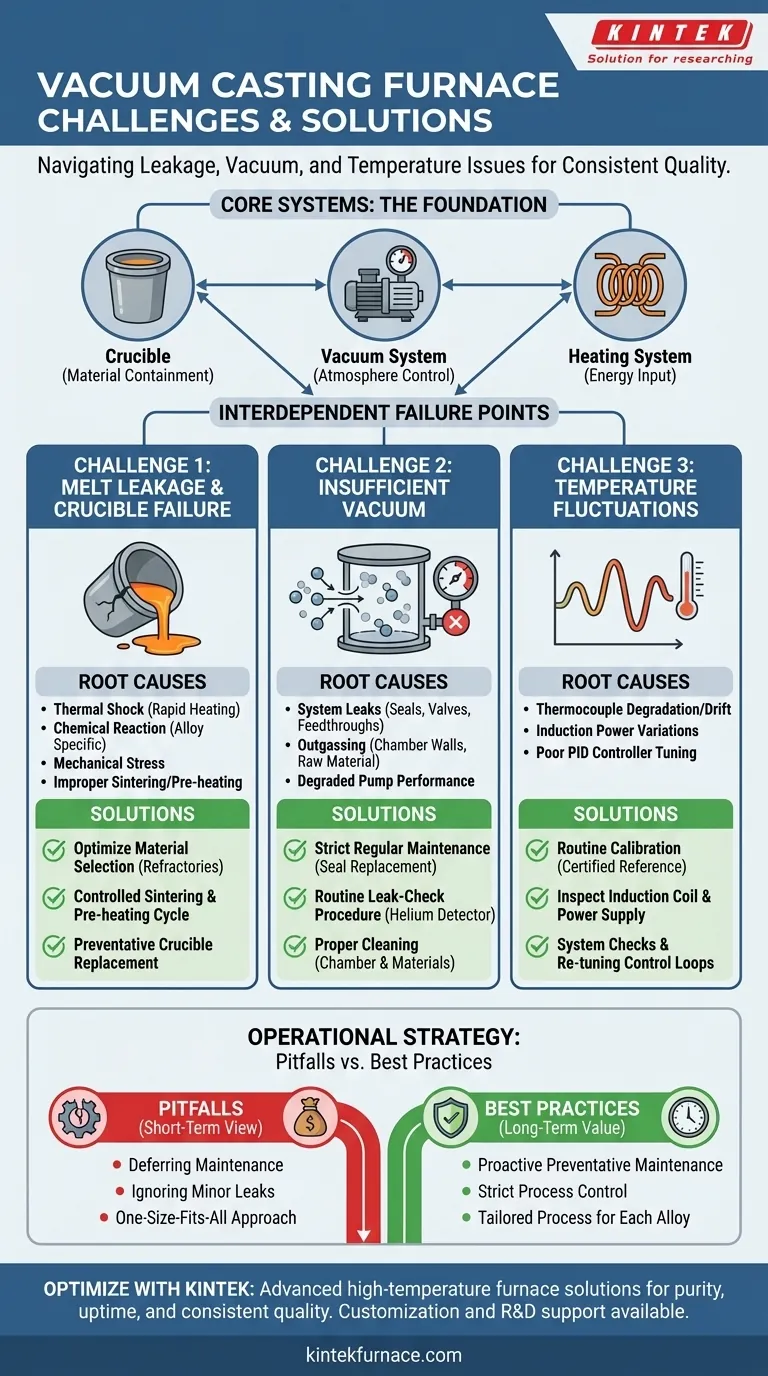

Un processo di fusione sottovuoto affidabile non riguarda la reazione ai guasti, ma la loro prevenzione. Le sfide principali derivano quasi sempre dal graduale degrado di tre sistemi critici: il contenimento del materiale (crogiolo), il controllo dell'atmosfera (vuoto) e l'apporto di energia (riscaldamento).

Decostruire i Sistemi Fondamentali e i Loro Guasti

Per padroneggiare il funzionamento di un forno di fusione sottovuoto, devi prima comprendere i suoi componenti principali e come interagiscono. Il forno è un sistema in cui un guasto in una parte si ripercuote sulle altre.

L'Anatomia di un Forno Sottovuoto

I componenti chiave includono la camera a vuoto che ospita l'operazione, un sistema di riscaldamento (tipicamente a induzione), un crogiolo per contenere il metallo fuso e il sistema del vuoto stesso (pompe e manometri). Un sistema di controllo orchestra il riscaldamento e la colata.

Ciascuno di questi componenti è un potenziale punto di guasto che può compromettere il prodotto finale.

Sfida 1: Perdita di Fusione e Guasto del Crogiolo

Il crogiolo è la prima linea di difesa e il suo guasto può essere catastrofico, portando a danni alle apparecchiature e a tempi di inattività significativi.

Cause Fondamentali: Un crogiolo può guastarsi a causa di shock termico dovuto a riscaldamento rapido, reazione chimica con la specifica lega in fusione o semplice stress meccanico. Il processo di sinterizzazione utilizzato per preparare un nuovo crogiolo è anch'esso critico; se eseguito in modo improprio, il crogiolo rimane poroso e debole.

Soluzioni: La soluzione è ottimizzare la selezione del materiale del crogiolo per le specifiche leghe che si fondono. Materiali refrattari come la grafite o la ceramica si comportano in modo diverso a contatto con vari metalli fusi.

Altrettanto importante è un ciclo controllato di sinterizzazione e preriscaldamento. Questo processo elimina leganti e umidità, indurisce correttamente il crogiolo e minimizza il rischio di shock termico durante la prima fusione.

Sfida 2: Vuoto Insufficiente

Un livello di vuoto insufficiente introduce contaminanti come ossigeno e azoto nella fusione, portando a porosità e inclusioni nel prodotto finale.

Cause Fondamentali: La causa più comune è una perdita nel sistema, tipicamente da guarnizioni delle porte degradate, sedi delle valvole o passanti che sono stati sollecitati da cicli termici. Un altro fattore è il degassamento, in cui i gas vengono rilasciati dalle pareti della camera o dal materiale grezzo stesso quando riscaldati sotto vuoto.

Soluzioni: Un programma di manutenzione regolare rigoroso è non negoziabile. Ciò include l'ispezione e la sostituzione delle guarnizioni prima che si guastino.

L'implementazione di una procedura di controllo delle perdite di routine utilizzando un rilevatore di perdite ad elio può identificare e riparare piccole perdite prima che diventino problemi maggiori. Infine, una corretta pulizia della camera e dei materiali grezzi minimizza il degassamento.

Sfida 3: Fluttuazioni di Temperatura

Una temperatura di fusione inconsistente influisce direttamente sulla viscosità del materiale, sul tasso di solidificazione e sulla struttura del grano finale, portando a una qualità del prodotto inconsistente.

Cause Fondamentali: I sistemi di controllo della temperatura possono derivare nel tempo. Le termocoppie, i sensori che misurano la temperatura, possono degradarsi e fornire letture imprecise. Il sistema di riscaldamento a induzione stesso può presentare variazioni nell'erogazione di potenza, oppure il controllore PID potrebbe essere scarsamente tarato per il carico termico.

Soluzioni: La calibrazione di routine del sistema di controllo della temperatura rispetto a uno strumento di riferimento certificato è essenziale. Ciò garantisce che il punto di impostazione corrisponda alla temperatura effettiva.

L'ispezione regolare della bobina di induzione e dell'alimentazione può identificare preventivamente i problemi. I controlli del sistema e, se necessario, la ricalibrazione dei circuiti di controllo assicurano che il sistema risponda con precisione ai cambiamenti termici.

Comprendere i Compromessi Operativi

Gestire un forno a vuoto implica un costante equilibrio tra costi, velocità e qualità. Ignorare questi compromessi spesso porta agli stessi problemi che si sta cercando di risolvere.

Insidia: Priorità al Costo a Breve Termine Rispetto ai Tempi di Attività

Rimandare la manutenzione delle pompe del vuoto o utilizzare un crogiolo "abbastanza buono" per risparmiare costi immediati è una falsa economia. Il fallimento finale, una grave perdita di fusione o un lotto di parti di alto valore scartato, costerà invariabilmente di più in tempi di inattività e spreco di materiale.

Insidia: Ignorare la Contaminazione Atmosferica "Minore"

Una piccola perdita di vuoto potrebbe non sembrare critica, ma anche tracce di ossigeno possono creare ossidi in leghe reattive come il titanio o le superleghe a base di nichel. Queste inclusioni microscopiche possono compromettere le proprietà meccaniche della parte finale, portando a guasti sul campo.

Insidia: L'Approccio "Taglia Unica"

L'utilizzo dello stesso materiale per il crogiolo o dello stesso profilo di riscaldamento per leghe diverse è un errore comune. Ogni lega ha un comportamento chimico e termico unico che richiede un processo su misura per ottenere risultati ottimali e ripetibili.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua strategia operativa dovrebbe allinearsi al tuo obiettivo principale.

- Se il tuo obiettivo principale è la purezza e le prestazioni del materiale: dai priorità all'integrità del vuoto sopra ogni altra cosa investendo in guarnizioni di alta qualità e rigorosi protocolli di rilevamento delle perdite.

- Se il tuo obiettivo principale è massimizzare i tempi di attività delle apparecchiature: implementa un programma di manutenzione preventiva proattivo, basato sul calendario, per tutti i sistemi meccanici ed elettrici, sostituendo i componenti prima che si guastino.

- Se il tuo obiettivo principale è una qualità di fusione costante e ripetibile: applica un rigoroso controllo di processo attraverso la calibrazione di routine dei tuoi sistemi di misurazione della temperatura e del vuoto.

In definitiva, padroneggiare il tuo forno a vuoto deriva dal trattarlo come un sistema integrato in cui la manutenzione proattiva e la disciplina di processo sono fondamentali.

Tabella riassuntiva:

| Sfida | Cause Fondamentali | Soluzioni |

|---|---|---|

| Perdita di Fusione | Shock termico, reazioni chimiche, sinterizzazione impropria | Ottimizzare il materiale del crogiolo, ciclo di preriscaldamento controllato |

| Vuoto Insufficiente | Perdite nel sistema, degassamento | Manutenzione regolare, controlli delle perdite, pulizia adeguata |

| Fluttuazioni di Temperatura | Degradazione della termocoppia, variazioni di potenza | Calibrazione di routine, ispezionare i sistemi a induzione |

Hai problemi con il tuo forno di fusione sottovuoto? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi Forni a Muffola, a Tubo, Rotanti, Forni a Vuoto e Atmosfera, e Sistemi CVD/PECVD. Con eccezionali attività di ricerca e sviluppo e produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche, garantendo purezza, tempi di attività e qualità costante. Contattaci oggi per ottimizzare le tue operazioni e prevenire costosi tempi di inattività!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche