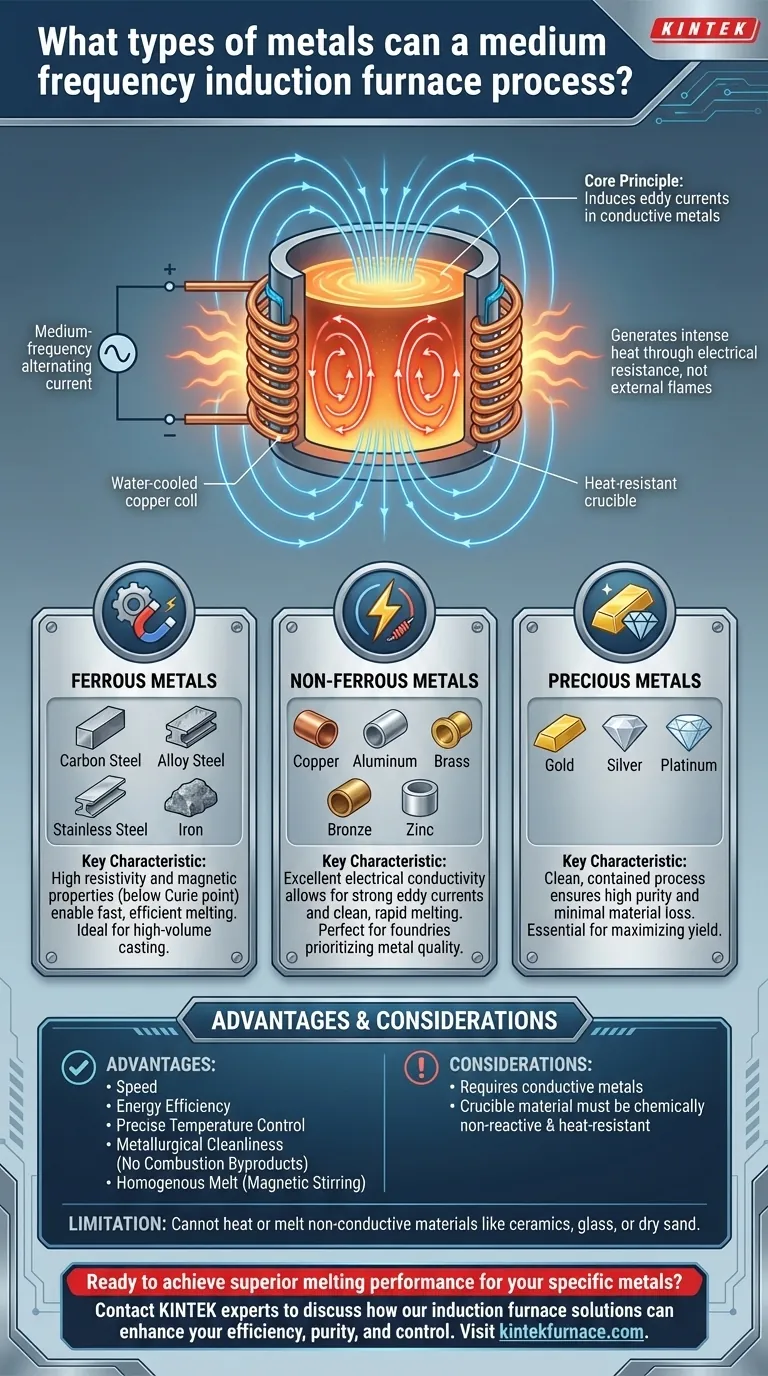

In sintesi, un forno a induzione a media frequenza (MF) può lavorare una vasta gamma di metalli. Le sue capacità includono metalli ferrosi comuni come l'acciaio al carbonio e l'acciaio inossidabile, metalli non ferrosi come l'alluminio e il rame, e persino metalli preziosi di alto valore come l'oro e l'argento. La flessibilità di questa tecnologia la rende una pietra angolare delle fonderie moderne e delle operazioni di lavorazione dei metalli.

Il principio fondamentale del riscaldamento a induzione non riguarda la compatibilità con metalli specifici, ma la capacità di un metallo di condurre elettricità. Qualsiasi metallo elettricamente conduttivo può essere fuso; le variabili chiave sono l'efficienza e la velocità con cui ciò avviene, determinate dalla progettazione del forno e dalle proprietà specifiche del metallo.

Come funziona la fusione a induzione: il principio della resistenza

Un forno a induzione MF non utilizza fiamme esterne o elementi riscaldanti per fondere il metallo. Invece, trasforma il metallo stesso nella fonte di calore. Questo processo è pulito, contenuto ed eccezionalmente veloce.

Creazione di un campo magnetico

Il componente centrale del forno è una bobina di rame raffreddata ad acqua. Quando una corrente alternata a media frequenza viene fatta passare attraverso questa bobina, genera un campo magnetico potente e in rapida evoluzione nello spazio all'interno della bobina.

Induzione di correnti elettriche

Questo campo magnetico penetra nel carico metallico (rottame o lingotto) posto all'interno di un crogiolo all'interno della bobina. Secondo i principi dell'elettromagnetismo, il campo fluttuante induce potenti correnti elettriche, note come correnti parassite (eddy currents), a fluire direttamente all'interno del metallo.

Generazione di calore dall'interno

Mentre queste correnti parassite turbinano attraverso il metallo, incontrano la naturale resistenza elettrica del materiale. Questa resistenza converte l'energia elettrica in calore intenso, aumentando rapidamente e uniformemente la temperatura del metallo fino a fonderlo. Il processo è analogo a come un filo può surriscaldarsi se vi passa troppa corrente.

Una ripartizione dei metalli compatibili

Il principio di funzionamento del forno lo rende compatibile con quasi tutti i metalli che conducono elettricità. Le differenze principali risiedono nell'efficienza e nella configurazione specifica richiesta per ogni tipo di materiale.

Metalli ferrosi: il caso d'uso principale

Questa è l'applicazione più comune per i forni a induzione MF. Questa categoria comprende:

- Acciaio al carbonio

- Acciaio legato

- Acciaio inossidabile

- Vari tipi di ferro

Questi materiali rispondono eccezionalmente bene all'induzione grazie alle loro proprietà magnetiche (quando al di sotto della temperatura di Curie) e alla resistività elettrica, portando a una fusione molto rapida ed efficiente.

Metalli non ferrosi: capacità in espansione

I forni a induzione sono anche molto efficaci per fondere metalli non ferrosi, anche se non sono magnetici. La loro conducibilità elettrica è la proprietà chiave. Esempi comuni includono:

- Rame

- Alluminio

- Ottone

- Bronzo

- Zinco

L'elevata conducibilità di metalli come il rame e l'alluminio consente di indurre forti correnti parassite, con conseguente fusione pulita e rapida.

Metalli preziosi: precisione e purezza

La natura pulita e autonoma della fusione a induzione è un vantaggio significativo per i metalli di alto valore, dove qualsiasi contaminazione o perdita di materiale è costosa. Questi includono:

- Oro

- Argento

- Metalli del gruppo del platino

Il processo introduce impurità minime, poiché non ci sono sottoprodotti di combustione, garantendo un'elevata qualità metallurgica.

Comprensione dei compromessi e delle considerazioni

Sebbene versatili, i forni a induzione MF non sono una soluzione universale. Comprendere i loro vantaggi operativi e i limiti è fondamentale per una corretta applicazione.

Il vantaggio: velocità e controllo

Poiché il calore viene generato all'interno del metallo, la fusione è estremamente rapida ed efficiente dal punto di vista energetico rispetto ai metodi che devono prima riscaldare una camera. La temperatura può essere controllata con elevata precisione, il che è vitale per creare leghe specifiche.

Il vantaggio: pulizia metallurgica

Senza combustione di carburante, non vengono introdotte nel fuso contaminanti come zolfo o carbonio dalla fonte di calore. Ciò si traduce in un prodotto finale più pulito. Inoltre, l'azione di agitazione causata dai campi magnetici aiuta a creare un bagno fuso omogeneo e ben miscelato.

La considerazione: il crogiolo

Il metallo fuso è contenuto in un contenitore non conduttivo e resistente al calore chiamato crogiolo. Il materiale del crogiolo (spesso un composito ceramico o di grafite) deve essere accuratamente selezionato per resistere alla temperatura target e per essere chimicamente non reattivo con il metallo specifico che viene fuso.

Il limite: materiali non conduttivi

Il limite principale di questa tecnologia è che non può riscaldare o fondere materiali non conduttivi. Materiali come ceramiche, vetro o sabbia secca non si riscaldano in un forno a induzione perché non consentono il flusso delle correnti parassite.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un forno a induzione MF dovrebbe basarsi sulle tue priorità operative specifiche, che si tratti di volume, purezza o flessibilità.

- Se la tua priorità principale è la fusione di acciaio e ferro ad alto volume: l'induzione MF è uno standard industriale, apprezzato per la sua velocità, efficienza energetica e controllo preciso della chimica della lega.

- Se la tua priorità principale è la fusione di metalli non ferrosi come alluminio o ottone: la tecnologia fornisce una fusione eccezionalmente pulita e rapida, rendendola ideale per le fonderie che danno priorità alla qualità del metallo e ai tempi di consegna rapidi.

- Se la tua priorità principale è lavorare con metalli preziosi: la natura contenuta e non contaminante della fusione a induzione è essenziale per massimizzare la resa e mantenere la purezza assoluta del prodotto finale.

In definitiva, l'idoneità del forno dipende meno dal fatto che possa fondere un metallo specifico e più dalla qualità, dall'efficienza e dagli obiettivi di produzione della tua operazione.

Tabella riassuntiva:

| Tipo di metallo | Esempi | Caratteristiche chiave per la fusione a induzione |

|---|---|---|

| Metalli ferrosi | Acciaio al carbonio, Acciaio inossidabile, Ferro | L'elevata resistività elettrica e le proprietà magnetiche (al di sotto del punto di Curie) consentono una fusione rapida ed efficiente. |

| Metalli non ferrosi | Alluminio, Rame, Ottone, Zinco | L'eccellente conducibilità elettrica consente forti correnti parassite e una fusione pulita e rapida. |

| Metalli preziosi | Oro, Argento, Platino | Il processo pulito e contenuto garantisce elevata purezza e minima perdita di materiale. |

Pronto a ottenere prestazioni di fusione superiori per i tuoi metalli specifici?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni di forni ad alta temperatura avanzate, personalizzate in base alle tue esigenze uniche. Sia che tu stia lavorando acciaio ad alto volume, leghe non ferrose o metalli preziosi ad alta purezza, la nostra linea di prodotti — inclusi forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD — è supportata da profonde capacità di personalizzazione per soddisfare precisamente le tue esigenze sperimentali e produttive.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni per forni a induzione possono migliorare la tua efficienza, purezza e controllo.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori