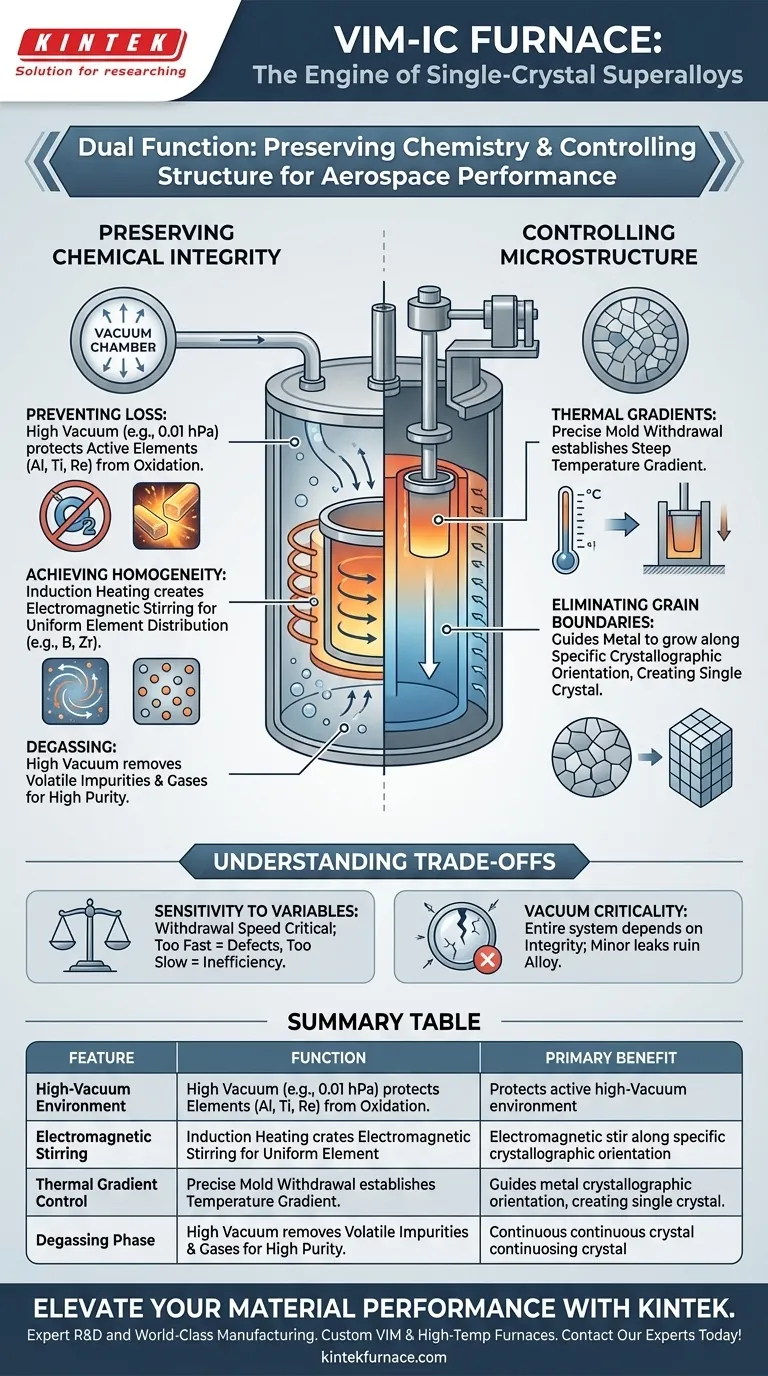

Il forno a induzione sottovuoto con solidificazione direzionale (VIM-IC) funge da unità di processo fondamentale per la creazione di componenti aerospaziali ad alte prestazioni. Svolge due funzioni simultanee: mantiene un ambiente sottovuoto incontaminato per preservare la complessa chimica della lega e utilizza un preciso sistema di estrazione meccanica per forzare il metallo a solidificare come un singolo cristallo continuo.

Concetto chiave Il forno VIM-IC risolve la doppia sfida della reattività chimica e della debolezza strutturale. combinando la fusione ad alto vuoto con gradienti termici controllati, consente la produzione di superleghe che conservano elementi reattivi (come alluminio e titanio) eliminando i bordi dei grani, con conseguente superiore resistenza allo scorrimento ad alta temperatura.

Preservare l'integrità chimica

Il primo ruolo critico di questa attrezzatura è agire come una barriera protettiva durante la fase di fusione. Le superleghe a base di nichel si basano su un cocktail preciso di elementi reattivi per funzionare.

Prevenire la perdita di elementi

Le superleghe contengono elementi attivi come alluminio, titanio e renio. Questi elementi hanno un'elevata affinità per l'ossigeno.

Se fusi in aria, si ossiderebbero istantaneamente, formando scorie anziché rafforzare la lega. Il forno VIM-IC crea un ambiente ad alto vuoto (spesso fino a 0,01 hPa) che impedisce efficacemente questa ossidazione, garantendo che questi elementi attivi rimangano in soluzione per svolgere la loro funzione prevista.

Ottenere l'omogeneità tramite agitazione

La fusione non è sufficiente; il mix deve essere perfetto. Il meccanismo di riscaldamento a induzione genera intrinsecamente agitazione elettromagnetica all'interno della massa fusa.

Questo movimento costante assicura che gli elementi di tracce, come boro e zirconio, siano distribuiti uniformemente in tutta la matrice di nichel. Ciò impedisce la segregazione, dove gli elementi potrebbero aggregarsi e creare punti deboli nel componente finale.

Degasaggio della massa fusa

L'ambiente sottovuoto svolge un ruolo di purificazione attiva.

Ad alte pressioni (tipicamente da 1,4 a 5,3 Pa), il forno facilita la rimozione di impurità volatili e gas intrappolati nel materiale grezzo. Questa fase di "degasaggio" è vitale per ottenere l'elevata purezza richiesta per i componenti della sezione calda dei motori aerospaziali.

Controllo della crescita della microstruttura

Una volta che la lega è fusa e chimicamente perfetta, il forno passa al suo secondo ruolo: controllare come quel liquido si trasforma di nuovo in solido.

Stabilire gradienti termici

Il forno è dotato di un preciso sistema di controllo del movimento del guscio dello stampo.

Estraendo meccanicamente lo stampo ceramico dalla zona di riscaldamento verso una zona di raffreddamento a una velocità rigorosamente controllata, il forno stabilisce un ripido gradiente di temperatura. Ciò costringe il fronte di solidificazione a muoversi in una direzione specifica.

Eliminazione dei bordi dei grani

Nella colata standard, il metallo si raffredda da tutti i lati, creando una struttura caotica "policristallina" con molti bordi dei grani.

I bordi dei grani sono i punti deboli dove si formano le crepe sotto elevato calore e stress. Il processo VIM-IC guida la crescita del metallo lungo un orientamento cristallografico specifico. Ciò elimina efficacemente i bordi dei grani, producendo una struttura monocristallina che offre la massima resistenza allo scorrimento termico.

Comprendere i compromessi

Sebbene il processo VIM-IC sia lo standard di riferimento per le leghe ad alte prestazioni, introduce specifiche complessità che devono essere gestite.

Sensibilità alle variabili di processo

La "velocità di estrazione" menzionata nel riferimento principale è un'arma a doppio taglio.

Se l'estrazione è troppo veloce, il gradiente termico si interrompe, portando a "grani vaganti" (difetti) che rovinano la natura monocristallina. Se è troppo lenta, l'efficienza produttiva diminuisce e può verificarsi la segregazione degli elementi. L'attrezzatura richiede precisione assoluta per mantenere l'equilibrio.

Criticità del mantenimento del vuoto

Il sistema dipende interamente dall'integrità del vuoto.

Anche una minima perdita o un guasto alle pompe per vuoto possono introdurre una quantità sufficiente di ossigeno per consumare gli elementi attivi (Al/Ti/Nb), alterando la composizione chimica della lega. Ciò rende il materiale fuori specifica prima ancora che inizi la solidificazione.

Fare la scelta giusta per il tuo obiettivo

Il forno VIM-IC è uno strumento complesso progettato per un insieme specifico di risultati ad alto rischio.

- Se il tuo obiettivo principale è la resistenza allo scorrimento ad alta temperatura: Dai priorità alla precisione del sistema di estrazione e dei controlli del gradiente termico, poiché questi determinano direttamente la qualità della struttura monocristallina.

- Se il tuo obiettivo principale è l'accuratezza della composizione della lega: Concentrati sulla capacità di vuoto e sull'efficienza dell'agitazione elettromagnetica per garantire che gli elementi reattivi come il Renio e l'Alluminio siano preservati e omogeneizzati.

In definitiva, il forno VIM-IC è il guardiano che trasforma il potenziale chimico grezzo nella realtà strutturale richiesta per la moderna propulsione aerospaziale.

Tabella riassuntiva:

| Caratteristica | Funzione nel processo VIM-IC | Beneficio primario |

|---|---|---|

| Ambiente ad alto vuoto | Previene l'ossidazione di elementi reattivi (Al, Ti, Re) | Mantiene una composizione chimica precisa |

| Agitazione elettromagnetica | Garantisce una distribuzione uniforme degli elementi | Previene la segregazione del materiale e i punti deboli |

| Controllo del gradiente termico | Gestisce il fronte di solidificazione tramite estrazione dello stampo | Elimina i bordi dei grani per la resistenza allo scorrimento |

| Fase di degasaggio | Rimuove impurità volatili e gas intrappolati | Ottiene materiale di grado aerospaziale ad alta purezza |

Migliora le prestazioni dei tuoi materiali con KINTEK

La precisione è la differenza tra una superlega ad alte prestazioni e un cedimento strutturale. Supportato da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK offre sistemi specializzati di fusione a induzione sottovuoto (VIM) e forni ad alta temperatura personalizzati per laboratori progettati per soddisfare le rigorose esigenze dell'aerospaziale e della scienza dei materiali.

Sia che tu abbia bisogno di sistemi Muffle, Tube, Rotary, Vacuum o CVD, la nostra attrezzatura è completamente personalizzabile per le tue esigenze uniche di trattamento termico. Trasforma oggi stesso il potenziale del tuo materiale grezzo in realtà: contatta i nostri esperti tecnici di KINTEK per discutere la tua soluzione di forno personalizzata.

Guida Visiva

Riferimenti

- Kamil Gancarczyk, Maciej Motyka. The Effect of Re Content on Microstructure and Creep Resistance of Single Crystal Castings Made of Nickel-Based Superalloys. DOI: 10.12913/22998624/178463

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali sono i principali vantaggi dell'utilizzo del riscaldamento a induzione nella produzione? Sblocca Velocità, Precisione ed Efficienza

- Quali progressi tecnologici stanno plasmando il mercato dei forni a induzione IGBT? Sblocca una fusione intelligente ed efficiente

- Qual è la funzione di un forno a induzione di laboratorio ad alta potenza nella sintesi per combustione rapida di volume (VCS)?

- Perché i forni a crogiolo sono importanti nelle applicazioni industriali? Soluzioni di fusione versatili ed economiche

- Perché viene utilizzata una crogiolo di grafite per la fusione di Ti50Ni47Fe3? Ottimizzare calore ed efficienza nell'induzione sotto vuoto

- Cos'è il calettamento a induzione e come funziona? Padroneggia l'assemblaggio di precisione con il riscaldamento a induzione

- Perché è necessaria una fornace di fusione a induzione sotto vuoto per lingotti di acciaio microlegato? Garantire la precisione sperimentale

- Come funziona un forno a induzione? Scopri soluzioni efficienti e pulite per la fusione dei metalli