Alla base, la popolarità dei forni a induzione nella produzione di leghe deriva dalla loro capacità unica di produrre una fusione eccezionalmente uniforme e flessibile. Ciò si ottiene attraverso un'azione di agitazione elettromagnetica costante che assicura che ogni componente della lega sia perfettamente miscelato, portando a risultati affidabili, di alta qualità e ripetibili.

Il vantaggio fondamentale dei forni a induzione non è solo riscaldare il metallo, ma controllarlo. Lo stesso campo elettromagnetico che genera calore crea anche un effetto di agitazione naturale, risolvendo la sfida fondamentale di ottenere un bagno fuso perfettamente omogeneo, un requisito non negoziabile per le leghe ad alte prestazioni.

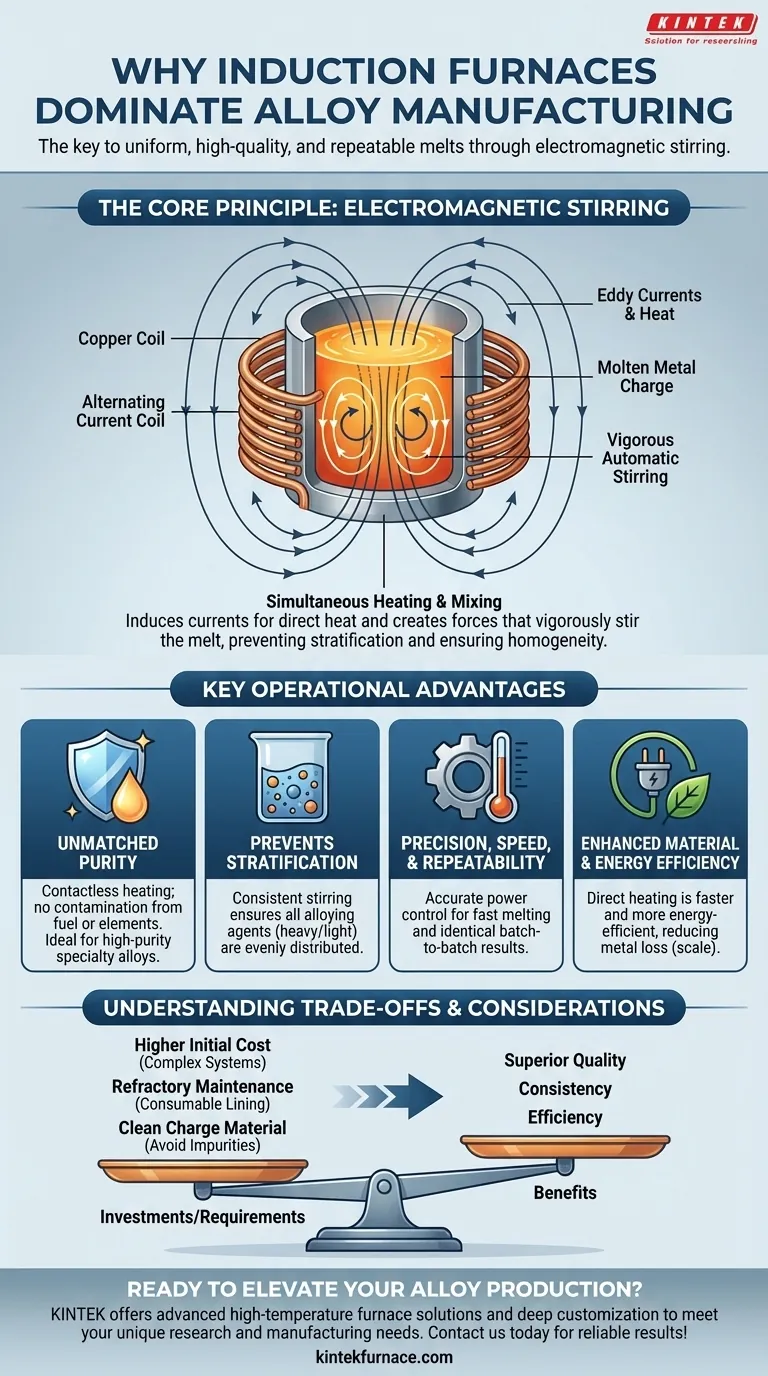

Il Principio Fondamentale: Agitazione Elettromagnetica

La fisica dietro un forno a induzione è ciò che lo rende così unicamente adatto alla creazione di leghe metalliche precise. È un sistema progettato sia per il riscaldamento che per la miscelazione simultanea.

Come Crea una Fusione Uniforme

Un forno a induzione utilizza una potente corrente alternata che passa attraverso una bobina di rame. Questo crea un campo magnetico forte e invertito che induce correnti elettriche (correnti parassite) direttamente all'interno della carica metallica all'interno del crogiolo.

Queste correnti generano calore intenso a causa della resistenza del metallo, facendolo sciogliere. Criticamente, l'interazione del campo magnetico e delle correnti parassite produce anche forze che agitano vigorosamente e automaticamente il metallo fuso.

Perché Questo è Importante per le Leghe

Le leghe sono realizzate combinando elementi che spesso hanno densità e punti di fusione diversi. Senza un'adeguata miscelazione, gli elementi più pesanti possono affondare e quelli più leggeri possono galleggiare, un fenomeno noto come stratificazione.

L'azione di agitazione naturale e costante di un forno a induzione previene la stratificazione. Assicura che tutti gli agenti leganti siano distribuiti uniformemente in tutto il bagno fuso, garantendo che il prodotto solidificato finale sia omogeneo e abbia le proprietà desiderate in ogni sua parte.

Vantaggi Operativi Chiave nella Produzione di Leghe

Oltre all'essenziale azione di agitazione, la tecnologia a induzione offre numerosi altri vantaggi che sono critici per la moderna produzione di leghe ad alta specifica.

Purezza e Pulizia Ineguagliabili

Poiché il calore è generato all'interno del metallo stesso, non c'è contatto con elementi riscaldanti o sottoprodotti della combustione come gas o carbonio. Questo è un processo di fusione senza contatto e pulito.

Questa assenza di contaminazione esterna è vitale per la produzione di leghe ad alta purezza e speciali, dove anche tracce di impurità possono compromettere le proprietà meccaniche o chimiche finali del materiale.

Precisione, Velocità e Ripetibilità

I sistemi a induzione consentono un controllo molto preciso sull'input di potenza. Ciò significa che le temperature di fusione possono essere raggiunte rapidamente e mantenute con precisione, prevenendo il surriscaldamento e la perdita di preziosi elementi leganti attraverso la vaporizzazione o l'ossidazione.

Questo livello di controllo rende il processo altamente ripetibile. Una volta stabilito un profilo di fusione per una lega specifica, può essere replicato in modo identico, garantendo la coerenza da lotto a lotto e soddisfacendo le specifiche esatte del prodotto ogni volta.

Efficienza del Materiale e dell'Energia Migliorata

Il riscaldamento diretto del metallo è molto più efficiente dal punto di vista energetico rispetto al riscaldamento dell'intera camera di un forno tradizionale. Ciò porta a un minore consumo energetico e a costi operativi ridotti.

Tempi di fusione più rapidi e un processo più pulito comportano anche una minore perdita di metallo per ossidazione (scaglia), massimizzando la resa dalle materie prime.

Comprendere i Compromessi e le Considerazioni

Sebbene altamente efficaci, i forni a induzione non sono una soluzione universale. Comprendere i loro limiti è fondamentale per prendere una decisione informata.

Costo di Investimento Iniziale

Lo svantaggio principale della tecnologia a induzione è un costo di capitale iniziale più elevato rispetto ai tradizionali forni a combustibile. Gli alimentatori e i sistemi a bobina sono complessi e rappresentano un investimento significativo.

Sensibilità al Materiale di Carica

La natura pulita della fusione a induzione significa che ci sono poche opportunità di bruciare i contaminanti. Pertanto, la materia prima (la "carica") deve essere pulita e di qualità nota per evitare di introdurre impurità nella lega finale.

Manutenzione del Rivestimento Refrattario

Il crogiolo, o rivestimento refrattario, che contiene il metallo fuso è un componente di consumo. L'intenso calore e l'azione di agitazione causano usura, e il rivestimento deve essere regolarmente monitorato, riparato o sostituito per prevenire guasti al forno.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno a induzione dovrebbe essere allineata direttamente con le tue priorità di produzione e le specifiche esigenze delle leghe che intendi fabbricare.

- Se il tuo obiettivo principale sono leghe speciali ad alte prestazioni: L'eccezionale purezza e omogeneità fornite da un forno a induzione sono non negoziabili per soddisfare specifiche rigorose.

- Se il tuo obiettivo principale sono leghe di grado standard ad alto volume: La velocità, la ripetibilità e l'efficienza energetica dell'induzione offrono significativi vantaggi competitivi in termini di costi e controllo qualità.

- Se il tuo obiettivo principale è la versatilità tra molti tipi di leghe: La flessibilità e il controllo preciso di un forno a induzione ti consentono di passare facilmente tra diverse ricette di leghe con sicurezza.

In definitiva, padroneggiare la produzione di leghe richiede un processo che offra un controllo assoluto, e i forni a induzione offrono il percorso più diretto per raggiungere questo obiettivo.

Tabella Riepilogativa:

| Vantaggio | Descrizione |

|---|---|

| Fusione Uniforme | L'agitazione elettromagnetica previene la stratificazione, garantendo leghe omogenee. |

| Alta Purezza | Il riscaldamento senza contatto elimina la contaminazione per fusioni pulite e prive di impurità. |

| Controllo di Precisione | La gestione accurata della temperatura consente risultati ripetibili e costanti. |

| Efficienza Energetica | Il riscaldamento diretto riduce il consumo energetico e i costi operativi. |

| Velocità | Tempi di fusione rapidi aumentano la produttività e la resa del materiale. |

Pronto a elevare la tua produzione di leghe con precisione e purezza? Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni a induzione possono fornire risultati affidabili e di alta qualità per le tue esigenze di produzione di leghe!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come si garantisce la sicurezza dell'operatore durante il processo di fusione a induzione sotto vuoto? Scopri la protezione multistrato per il tuo laboratorio

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Quali sono i componenti chiave di un forno a fusione a induzione sotto vuoto (VIM)? Padronanza della lavorazione dei metalli ad alta purezza

- Quali sono le principali applicazioni dei forni a fusione a induzione sotto vuoto (VIM)? Ottieni una purezza metallica impareggiabile per settori critici

- Quali sono i principali vantaggi dell'utilizzo dei forni a fusione sottovuoto? Ottieni purezza e controllo superiori per leghe ad alte prestazioni