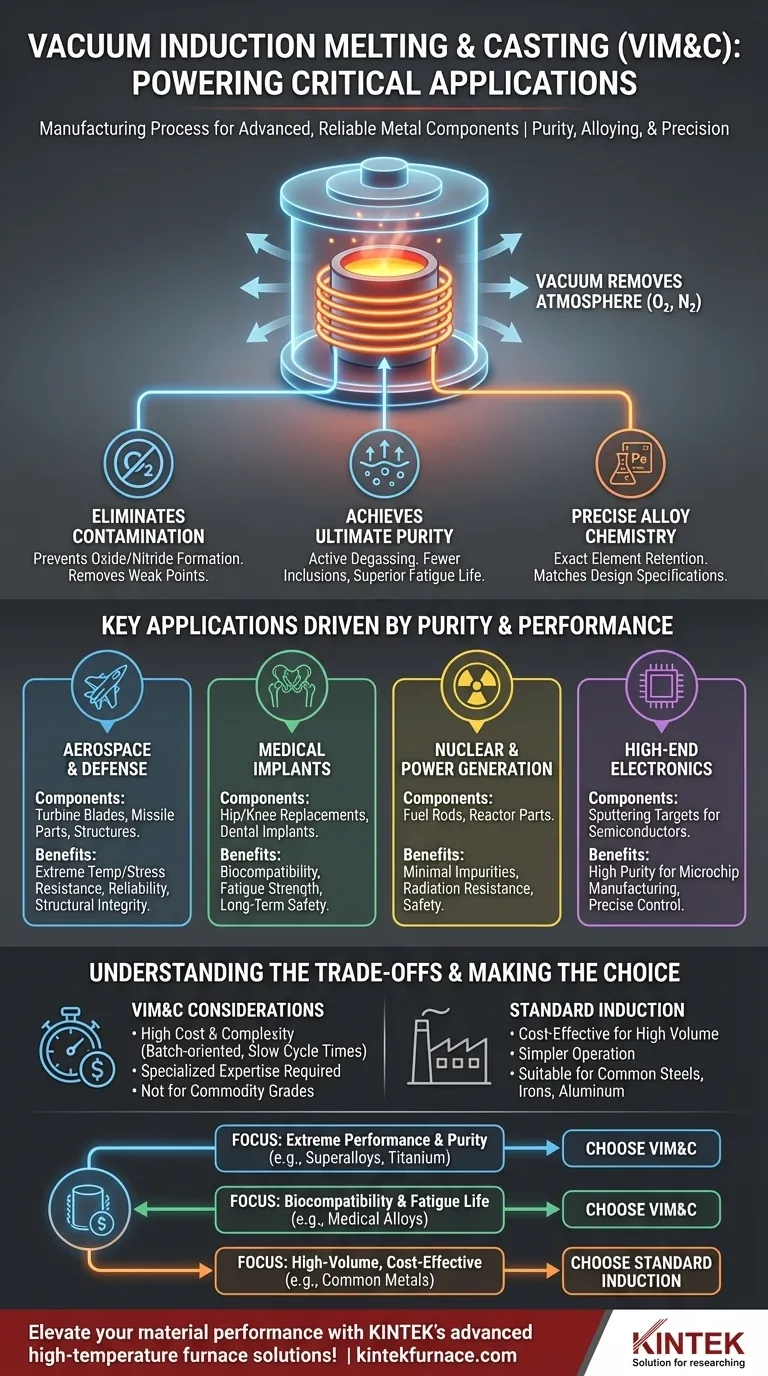

La Fusione e Colata a Induzione Sotto Vuoto (VIM&C) è il processo di produzione preferito per creare i componenti metallici più avanzati e affidabili esistenti. È il metodo di riferimento per applicazioni critiche nelle industrie aerospaziale, medica e nucleare, dove il cedimento del materiale può avere conseguenze catastrofiche. Il processo viene utilizzato per produrre di tutto, dalle pale delle turbine dei motori a reazione e gli impianti medici ai componenti dei reattori nucleari e ai materiali semiconduttori ad alta purezza.

Fondamentalmente, VIM&C non riguarda semplicemente la fusione del metallo. È un processo di purificazione e lega che utilizza il vuoto per rimuovere gas atmosferici come ossigeno e azoto, che sono le principali fonti di contaminazione e debolezza nelle leghe ad alte prestazioni. Questo controllo preciso sulla purezza e sulla chimica è ciò che consente la creazione di materiali con eccezionale resistenza, pulizia e affidabilità.

Perché il Vuoto è il Componente Critico

Il "vuoto" in VIM&C è ciò che lo distingue dalla fusione a induzione standard. La rimozione dell'atmosfera dalla camera di fusione cambia radicalmente ciò che è possibile in metallurgia.

Eliminazione della Contaminazione Atmosferica

L'aria standard è composta per circa il 78% da azoto e per il 21% da ossigeno. Quando metalli reattivi come il titanio o le superleghe vengono fusi all'aria aperta, questi gas si dissolvono nel metallo fuso, formando ossidi e nitruri che creano punti deboli e portano a guasti prematuri.

Un ambiente sotto vuoto rimuove questi gas reattivi, prevenendo la formazione di queste impurità e assicurando che il materiale finale sia il più resistente e pulito possibile in teoria.

Raggiungimento della Massima Purezza

Oltre a prevenire nuove contaminazioni, il vuoto estrae attivamente i gas disciolti e altre impurità volatili dal metallo fuso. Questo passaggio di "degasaggio" è cruciale per produrre materiali ultra-puliti.

Il risultato è un metallo con significativamente meno inclusioni non metalliche, che porta a una durata a fatica, una tenacità e prestazioni complessive superiori.

Controllo Preciso sulla Chimica della Lega

Molte leghe avanzate contengono elementi che hanno un'alta tensione di vapore o reagiscono prontamente con l'aria. Il vuoto consente l'aggiunta e la ritenzione precise di questi elementi di lega sensibili.

Ciò garantisce che la chimica finale corrisponda esattamente alle specifiche di progettazione, il che è essenziale per ottenere le proprietà meccaniche e le caratteristiche prestazionali desiderate.

Applicazioni Chiave Guidate dalla Purezza e dalle Prestazioni

Le capacità uniche del VIM&C lo rendono indispensabile per le industrie che si affidano a materiali che operano ai limiti delle loro prestazioni.

Aerospaziale e Difesa

Componenti come le pale delle turbine dei motori aeronautici, le parti di missili e le strutture satellitari sono realizzati con superleghe a base di nichel. Queste parti devono resistere a temperature estreme e stress meccanici.

VIM&C è l'unico processo in grado di produrre superleghe con la purezza e l'integrità strutturale richieste per operare in modo sicuro e affidabile in questi ambienti.

Impianti Medici

I materiali utilizzati all'interno del corpo umano, come protesi d'anca e di ginocchio o impianti dentali, devono essere perfettamente biocompatibili e possedere un'eccezionale resistenza alla fatica. Questi sono spesso realizzati in titanio o acciai inossidabili specializzati.

Il processo VIM&C rimuove le impurità che potrebbero causare una reazione avversa nel corpo e garantisce che l'impianto abbia la struttura interna impeccabile necessaria per durare per decenni senza guasti.

Nucleare e Produzione di Energia

L'industria nucleare richiede materiali con un comportamento prevedibile e un'affidabilità estrema per componenti come barre di combustibile e parti di reattori.

VIM&C fornisce il controllo necessario per produrre leghe con impurità minime, il che è fondamentale per garantire la sicurezza e le prestazioni a lungo termine sotto radiazioni. Questa stessa esigenza di materiali ad alta purezza si estende alla produzione di componenti per celle solari e semiconduttori.

Elettronica di Alta Gamma

La produzione di semiconduttori e dispositivi elettronici spesso richiede metalli estremamente puri per processi come la deposizione fisica da vapore.

VIM&C viene utilizzato per creare i bersagli di sputtering ad alta purezza essenziali per la produzione di microchip e altri componenti elettronici avanzati.

Comprendere i Compromessi

Sebbene VIM&C offra una qualità impareggiabile, è un processo specializzato con vincoli specifici.

Il Fattore Costo

VIM&C è un processo batch e relativamente lento. I forni a vuoto specializzati, i controlli complessi e i tempi di ciclo più lunghi lo rendono significativamente più costoso rispetto alle tecniche di fusione convenzionali.

Per questo motivo, è riservato ad applicazioni in cui l'alto costo è giustificato dall'assoluta necessità di prestazioni e affidabilità del materiale.

Complessità e Scala

La gestione di un impianto VIM&C richiede significative competenze tecniche. Il processo non è adatto per la produzione di metalli di massa, di qualità commerciale.

La sua forza risiede nella produzione di lotti più piccoli, altamente controllati, di leghe specializzate di alto valore.

Quando è Sufficiente la Semplice Fusione a Induzione

Per molte applicazioni, come la fusione di parti standard in acciaio, ferro o alluminio per i settori automobilistico o manifatturiero generale, l'estrema purezza del VIM&C è superflua.

In questi casi, un forno a induzione standard che opera in aria o sotto una coperta di gas inerte offre una soluzione molto più economica per la produzione di parti di qualità in cui una minima contaminazione atmosferica non è un punto di fallimento critico.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un processo di fusione richiede l'abbinamento della tecnologia ai requisiti di utilizzo finale del materiale.

- Se il tuo obiettivo principale è l'estrema prestazione e purezza: VIM&C è lo standard irrinunciabile per la produzione di superleghe, leghe di titanio e altri metalli reattivi per applicazioni critiche.

- Se il tuo obiettivo principale è la biocompatibilità e la durata a fatica: VIM&C è essenziale per la produzione di leghe di grado medico per garantire sicurezza e affidabilità a lungo termine all'interno del corpo.

- Se il tuo obiettivo principale è la produzione di alto volume e a basso costo: Un forno a induzione standard con fusione ad aria è la scelta più pratica ed economica per la maggior parte degli acciai, ferri e leghe di alluminio comuni.

In definitiva, scegliere VIM&C è una decisione che privilegia la perfezione del materiale rispetto al costo di produzione, un compromesso richiesto per le tecnologie più esigenti del mondo.

Tabella Riepilogativa:

| Area di Applicazione | Componenti Chiave Prodotti | Benefici Principali |

|---|---|---|

| Aerospaziale e Difesa | Pale di turbine di motori a reazione, parti di missili | Resistenza a temperature estreme, alta resistenza, affidabilità |

| Impianti Medici | Protesi d'anca e di ginocchio, impianti dentali | Biocompatibilità, resistenza alla fatica, sicurezza a lungo termine |

| Nucleare e Produzione di Energia | Barre di combustibile, componenti di reattori | Impurità minime, resistenza alle radiazioni, sicurezza |

| Elettronica di Alta Gamma | Bersagli di sputtering per semiconduttori | Alta purezza per la produzione di microchip, controllo preciso della lega |

Migliora le prestazioni dei tuoi materiali con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi VIM&C su misura, inclusi forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, offrendo purezza e affidabilità impareggiabili per applicazioni critiche nei settori aerospaziale, medico, nucleare ed elettronico. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di fusione e colata per risultati superiori!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza