In sintesi, un forno a induzione viene utilizzato per fondere il metallo. Da meno di un chilogrammo di metallo prezioso in laboratorio a cento tonnellate di acciaio in una fonderia, la sua funzione primaria è trasformare il metallo solido in uno stato liquido utilizzando un riscaldamento elettromagnetico pulito e senza contatto. Questa tecnologia è applicata in vari settori per la fusione di ferro, acciaio, rame, alluminio e metalli preziosi per la fusione, la produzione di leghe e altri processi ad alta purezza.

Il valore di un forno a induzione non sta solo nel fatto che fonde il metallo, ma in come lo fonde. Il vero vantaggio della tecnologia risiede nella sua combinazione unica di efficienza, purezza e controllo, che i metodi tradizionali a combustibile non possono eguagliare.

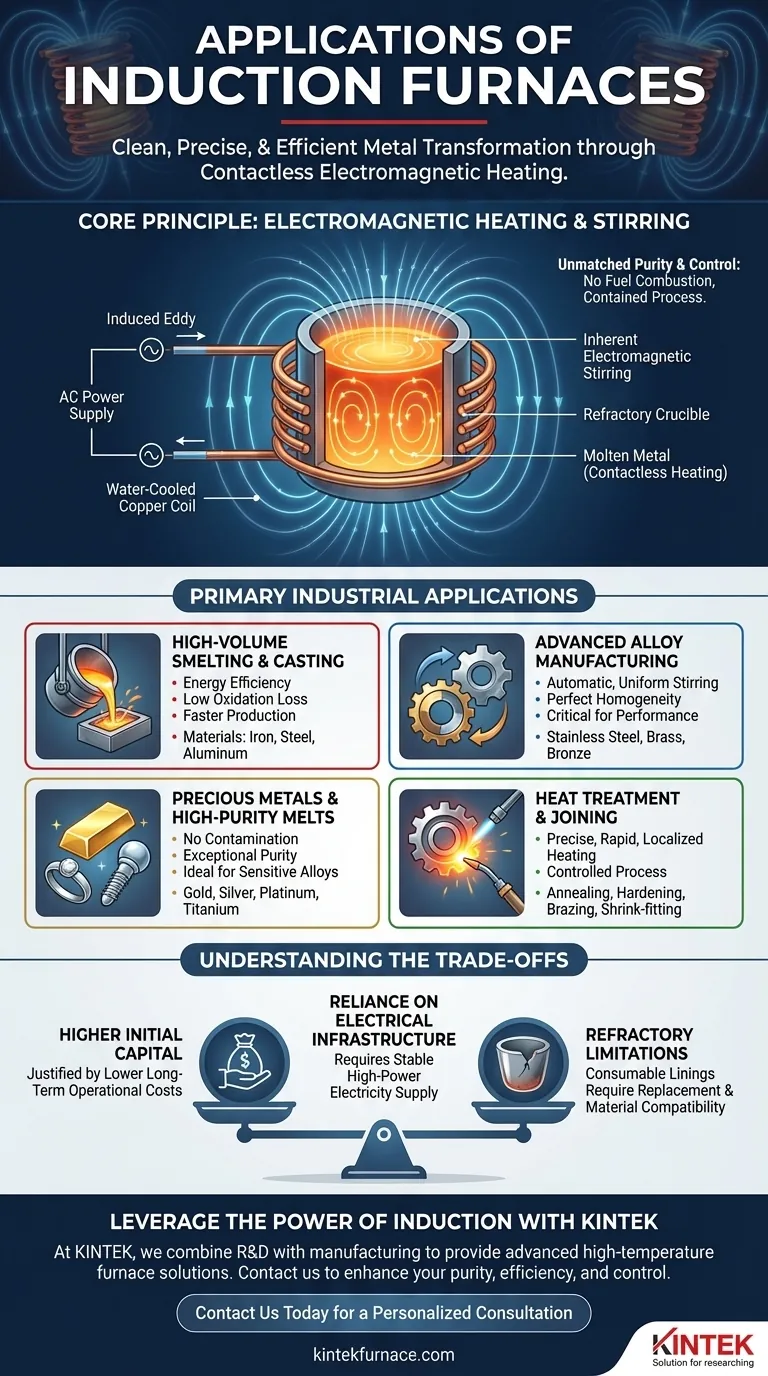

Il Principio alla Base dell'Applicazione: Energia Pulita e Contenuta

Per capire perché i forni a induzione sono scelti per compiti specifici, devi prima comprendere il principio fondamentale che li distingue.

Riscaldamento Elettromagnetico Senza Contatto

Un forno a induzione non brucia combustibile. Invece, una potente corrente alternata scorre attraverso una bobina di rame raffreddata ad acqua, creando un forte campo magnetico. Quando un materiale conduttivo come il metallo viene posto all'interno di questo campo, induce una corrente elettrica (una "corrente parassita") all'interno del metallo stesso, generando calore intenso e facendolo fondere senza alcun contatto diretto da una fonte di calore.

Agitazione Elettromagnetica Inerente

Lo stesso campo magnetico che riscalda il metallo crea anche un'azione di agitazione all'interno del bagno fuso. Questa miscelazione naturale e continua è un vantaggio fondamentale, garantendo che le leghe siano miscelate con eccezionale uniformità senza la necessità di agitatori meccanici che potrebbero introdurre impurità.

Purezza e Controllo Ineguagliabili

Poiché non c'è combustione, nessun sottoprodotto del combustibile come carbonio o zolfo può contaminare la fusione. Il processo è interamente contenuto all'interno di un crogiolo refrattario neutro, rendendolo ideale per la creazione di metalli ad alta purezza e leghe sensibili. La temperatura è anche controllata con alta precisione semplicemente regolando la potenza alla bobina.

Principali Applicazioni Industriali

Le caratteristiche uniche del riscaldamento a induzione portano alla sua adozione in diverse aree industriali chiave.

Fonderia e Colata ad Alto Volume

Questa è l'applicazione più comune. Le fonderie utilizzano grandi forni a induzione per fondere ferro, acciaio e alluminio per la colata di pezzi. Il processo è veloce, efficiente dal punto di vista energetico e produce meno perdite per ossidazione rispetto ai forni a cupola o ad arco, portando a prodotti finali di qualità superiore come blocchi motore, tubi e componenti di macchine.

Produzione di Leghe Avanzate

L'azione di agitazione automatica rende i forni a induzione lo standard per la creazione di leghe speciali. Sia che si tratti di miscelare acciaio con cromo e nichel per l'acciaio inossidabile o di creare formulazioni uniche di ottone o bronzo, la miscelazione elettromagnetica garantisce un materiale finale perfettamente omogeneo, fondamentale per le prestazioni.

Metalli Preziosi e Fusioni ad Alta Purezza

Per le applicazioni in cui la purezza è fondamentale, l'induzione è l'unica scelta logica. Viene utilizzata per fondere oro, argento e metalli del gruppo del platino per la microfusione e la gioielleria. È anche essenziale per la produzione di titanio di grado medico o superleghe per l'industria aerospaziale, dove anche tracce di impurità possono causare guasti catastrofici.

Trattamento Termico e Giunzione

Il riscaldamento preciso e rapido dell'induzione non è solo per la fusione. È anche ampiamente utilizzato per il trattamento termico di parti metalliche. Le applicazioni includono:

- Ricottura: Ammorbidire un metallo per aumentarne la duttilità.

- Tempra e Rinvenimento: Modificare la superficie di parti in acciaio come ingranaggi o alberi per la resistenza all'usura.

- Brasatura: Unire due pezzi di metallo con un metallo d'apporto.

- Calettamento a caldo: Riscaldare una parte per espanderla in modo che possa essere montata su un'altra parte.

Comprendere i Compromessi

Sebbene potente, la tecnologia a induzione non è una soluzione universale. Comporta considerazioni specifiche.

Investimento Iniziale di Capitale

I sistemi di forni a induzione, con i loro alimentatori e l'infrastruttura di raffreddamento ad acqua, hanno in genere un costo iniziale più elevato rispetto ai semplici forni a combustibile. Questo investimento è giustificato da costi operativi inferiori a lungo termine e da una maggiore qualità del materiale.

Dipendenza dall'Infrastruttura Elettrica

Il processo è altamente efficiente, ma richiede una fornitura stabile e robusta di elettricità ad alta potenza. Il suo beneficio ambientale è anche direttamente legato alla pulizia con cui viene generata tale elettricità.

Limitazioni dei Refrattari

Il crogiolo che contiene il metallo fuso (il rivestimento refrattario) è un articolo di consumo che si usura nel tempo e deve essere sostituito. La scelta del materiale refrattario è fondamentale e deve essere compatibile con il metallo specifico che viene fuso per evitare reazioni chimiche e contaminazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della giusta tecnologia del forno dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale sono leghe ad alta purezza o speciali: L'induzione è la scelta superiore grazie al suo riscaldamento pulito, senza contatto e all'agitazione elettromagnetica intrinseca.

- Se il tuo obiettivo principale è la fusione ad alto volume e per uso generale: Valuta l'efficienza energetica dell'induzione e i minori costi operativi rispetto all'investimento iniziale rispetto ai forni tradizionali.

- Se il tuo obiettivo principale è un trattamento termico o una giunzione precisi: L'induzione offre velocità e controllo localizzato ineguagliabili per applicazioni come l'indurimento superficiale, la ricottura o la brasatura.

Comprendendo i principi fondamentali della tecnologia a induzione, puoi sfruttare i suoi distinti vantaggi per le tue specifiche esigenze di produzione.

Tabella Riepilogativa:

| Area di Applicazione | Beneficio Chiave | Materiali Comuni |

|---|---|---|

| Fonderia e Colata ad Alto Volume | Efficienza energetica, basse perdite per ossidazione | Ferro, Acciaio, Alluminio |

| Produzione di Leghe Avanzate | Agitazione automatica e uniforme | Acciaio Inossidabile, Ottone, Bronzo |

| Metalli Preziosi e Fusioni ad Alta Purezza | Nessuna contaminazione, purezza eccezionale | Oro, Argento, Platino, Titanio |

| Trattamento Termico e Giunzione | Riscaldamento preciso, localizzato, rapido | Parti in acciaio per ricottura, tempra, brasatura |

Pronto a sfruttare la potenza dell'induzione per le tue esigenze di fusione metalli o trattamento termico?

Alla KINTEK, combiniamo un'eccezionale ricerca e sviluppo con la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura. Sia che la tua applicazione richieda un forno a induzione standard o un sistema profondamente personalizzato per requisiti sperimentali unici, la nostra esperienza in forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e CVD/PECVD ti assicura le prestazioni precise di cui hai bisogno.

Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare la tua purezza, efficienza e controllo. Mettiti in contatto tramite il nostro modulo di contatto per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri