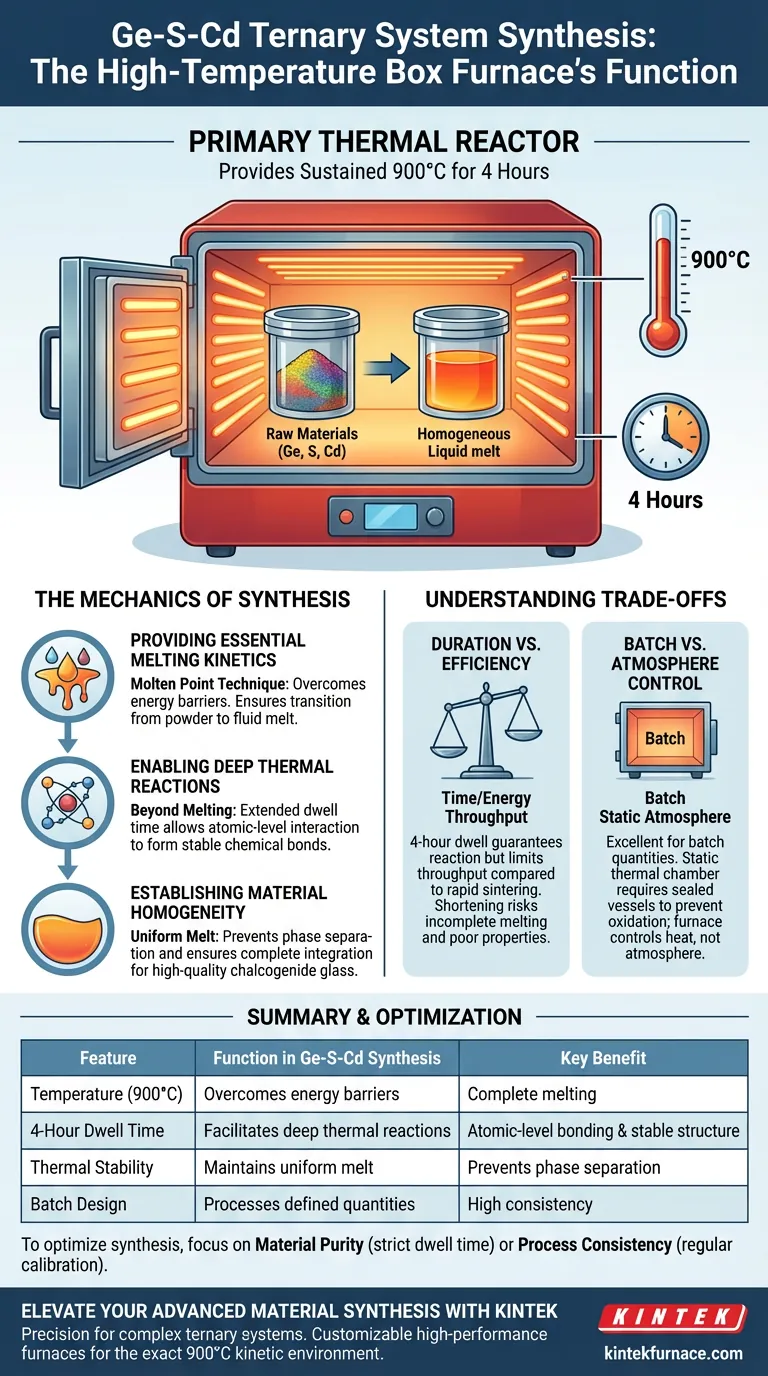

Il forno a scatola ad alta temperatura funge da reattore termico primario per la sintesi del sistema ternario Ge-S-Cd. La sua funzione specifica è quella di fornire un ambiente sostenuto di 900 gradi Celsius per quattro ore, che fornisce l'energia cinetica necessaria affinché le materie prime si fondano completamente e reagiscano chimicamente.

Il forno non si limita a riscaldare il materiale; crea un "ambiente cinetico di fusione" specifico che consente agli elementi di passare da una miscela solida a un liquido omogeneo, consentendo il legame chimico stabile essenziale per lingotti di vetro calcogenuro di alta qualità.

La meccanica della sintesi Ge-S-Cd

Fornire la cinetica di fusione essenziale

La sintesi del sistema Ge-S-Cd si basa sulla "tecnica del punto di fusione". Il forno a scatola ad alta temperatura è responsabile del superamento delle barriere energetiche delle materie prime solide.

Mantenendo una temperatura costante di 900°C, il forno garantisce che i componenti di Germanio, Zolfo e Cadmio raggiungano i rispettivi punti di fusione. Questo carico termico è fondamentale per far passare lo stato fisico della miscela da polvere o aggregato a un fuso fluido.

Abilitare reazioni termiche profonde

Oltre alla semplice fusione, il forno facilita complesse interazioni chimiche. La durata prolungata del ciclo di riscaldamento è tanto critica quanto la temperatura stessa.

Mantenere il sistema a temperatura per quattro ore consente "reazioni termiche profonde". Questo tempo di permanenza assicura che gli elementi non si mescolino solo fisicamente, ma interagiscano a livello atomico per formare legami chimici stabili.

Stabilire l'omogeneità del materiale

L'obiettivo finale di questo processo termico è produrre un lingotto di vetro calcogenuro ternario di alta qualità. Il forno a scatola garantisce che il fuso diventi uniforme in tutto.

Senza questo ambiente sostenuto ad alta temperatura, il materiale risultante soffrirebbe probabilmente di separazione di fase o di integrazione incompleta del Cadmio nella matrice Ge-S.

Comprendere i compromessi

Durata del processo vs. Efficienza

Il tempo di permanenza di quattro ore a 900°C rappresenta un investimento significativo in termini di energia e tempo. Sebbene garantisca una reazione completa, limita la produttività del processo di produzione rispetto alle tecniche di sinterizzazione rapida.

Accorciare questo periodo per risparmiare energia rischia una fusione incompleta. Ciò spesso si traduce in una debole integrità strutturale o in scarse proprietà ottiche nel lingotto di vetro finale.

Lavorazione a lotti vs. Controllo dell'atmosfera

I forni a scatola sono tipicamente progettati per la lavorazione a lotti, rendendoli eccellenti per la preparazione di quantità definite di lingotti.

Tuttavia, a differenza dei forni a tubo che eccellono nel controllo preciso dell'atmosfera fluente (come flussi costanti di gas inerte), i forni a scatola standard funzionano come camere termiche statiche. Per la sintesi Ge-S-Cd, ciò significa che il contenimento del campione (spesso in recipienti sigillati) è fondamentale per prevenire l'ossidazione, poiché il forno stesso controlla principalmente il calore, non l'atmosfera chimica.

Ottimizzare la strategia di sintesi

Per garantire la preparazione riuscita di lingotti Ge-S-Cd, applicare i seguenti principi in base ai tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la purezza del materiale: Aderire rigorosamente al tempo di permanenza di quattro ore per garantire che tutti i componenti volatili reagiscano completamente e si formino legami stabili.

- Se il tuo obiettivo principale è la coerenza del processo: Calibrare regolarmente il forno per garantire che la camera interna raggiunga e mantenga effettivamente 900°C senza fluttuazioni significative.

La sintesi di successo si basa non solo sul raggiungimento di alte temperature, ma sul mantenimento dell'ambiente cinetico preciso richiesto per un legame chimico stabile.

Tabella riassuntiva:

| Caratteristica | Funzione nella sintesi Ge-S-Cd | Beneficio chiave |

|---|---|---|

| Temperatura (900°C) | Supera le barriere energetiche per Ge, S e Cd | Fusione completa delle materie prime |

| Tempo di permanenza di 4 ore | Facilita reazioni termiche profonde | Legame a livello atomico e struttura stabile |

| Stabilità termica | Mantiene un ambiente di fusione uniforme | Previene la separazione di fase nei lingotti di vetro |

| Design a lotti | Elabora quantità definite | Elevata coerenza per la ricerca sui materiali |

Migliora la tua sintesi di materiali avanzati con KINTEK

La precisione è non negoziabile quando si sintetizzano sistemi ternari complessi come Ge-S-Cd. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti personalizzabili per fornire l'ambiente cinetico esatto di 900°C richiesto dalla tua ricerca. Sia che tu abbia bisogno di camere termiche statiche o di un controllo preciso dell'atmosfera, i nostri forni da laboratorio ad alta temperatura garantiscono l'omogeneità del materiale e una superiore integrità strutturale.

Pronto a ottimizzare il tuo flusso di lavoro di sintesi? Contattaci oggi per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Zainab Abd Al-hadi, Kareem A. Jasim. The Effect of Partial Substitution of Ge-S-Cd Alloys on the Density of Energy States. DOI: 10.30526/37.1.3314

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali ruoli svolgono i forni da laboratorio programmabili ad alta temperatura nella preparazione di cristalli singoli di perrhenato di calcio?

- Quali condizioni di reazione fornisce una fornace a muffola per la sintesi di g-C3N5? Ottimizza la produzione del tuo fotocatalizzatore

- Come affrontano i moderni forni a resistenza ad alta temperatura di tipo a scatola le preoccupazioni ambientali? Aumentare l'efficienza e promuovere la sostenibilità

- Come esegue un forno a scatola industriale ad alta temperatura il trattamento di soluzione per lo strato SS317L nelle piastre placcate?

- Quali caratteristiche garantiscono un rapido riscaldamento e una temperatura uniforme nella fornace a muffola? Ottimizza la lavorazione termica del tuo laboratorio

- Come si applicano i forni a muffola nella produzione tessile?Calore di precisione per il controllo qualità

- Qual è l'intervallo di temperatura di un forno a scatola? Fattori chiave per la vostra applicazione

- Qual è la funzione di un forno a muffola durante la calcinazione dei catalizzatori? Padroneggia la trasformazione biomassa-catalizzatore